水封隧道及在役管道檢修檢測技術(shù)要點

來源:《管道保護》雜志 作者:黃文堯 時間:2018-8-14 閱讀:

黃文堯

廣東大鵬液化天然氣有限公司

目前國內(nèi)外油氣管道穿越大中型河流隧道依所處環(huán)境分水封隧道和干隧道兩類[1]。水封隧道是管道建設(shè)期關(guān)鍵路徑,也是運營期重要監(jiān)控點。水封隧道管道及附屬設(shè)施長期浸泡于自然水體環(huán)境中,地表各種腐蝕物會逐漸滲透到隧道內(nèi),造成隧道環(huán)境條件惡劣,威脅管道安全運行,因此管道投產(chǎn)后定期對水封隧道進行全面檢修非常必要。

1 檢修目標(biāo)

隧道檢修主要遵循以下原則:嚴(yán)格執(zhí)行國家有關(guān)法律、法規(guī)和各項規(guī)章、規(guī)程;充分利用隧道原有條件,保證管道運行安全;施工作業(yè)便利、檢修周期短、檢修措施優(yōu)化可行 [2]。全面了解水封隧道運行工況,分析鑒定隧道結(jié)構(gòu)的整體性能及功能狀況,全面評估隧道的安全性和耐久性,從而對管道運行環(huán)境進行風(fēng)險評估,根據(jù)評估結(jié)果采取相應(yīng)措施,確保水封隧道管道系統(tǒng)的安全運行。

實施檢修前,經(jīng)全面分析、論證,制定針對隧道作業(yè)條件、水質(zhì)、淤泥腐蝕性、本體外觀結(jié)構(gòu)、隧道變形、環(huán)片混凝土碳化、隧道結(jié)構(gòu)滲漏、隧道內(nèi)管道等十大檢測項目技術(shù)要點,確保水封隧道檢修依據(jù)的科學(xué)性、檢修方案的針對性以及高效、安全達成預(yù)期目標(biāo)。

2 檢測技術(shù)要點

2.1 隧道作業(yè)條件

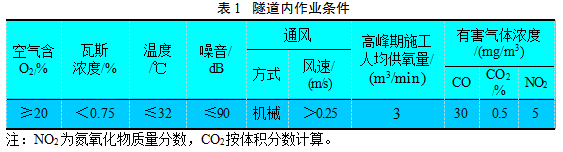

隧道內(nèi)作業(yè)條件檢測指標(biāo)如表1。

2.2 隧道水質(zhì)

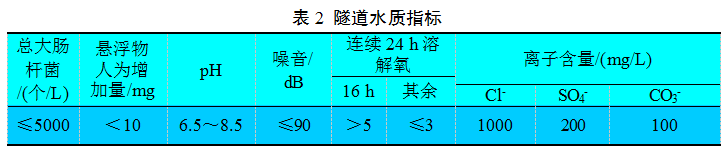

隧道水質(zhì)檢測指標(biāo)見表2。其中,懸浮物質(zhì)沉積于底部后不得對魚、蝦、貝類產(chǎn)生有害的影響,生化需氧量(COD)小于5 mg/L,5天化學(xué)需氧量(BOD)不超過2 mg/L。

2.3 隧道內(nèi)淤泥腐蝕性

隧道內(nèi)淤泥腐蝕性主要檢測指標(biāo)為氯離子CL-、硫酸根離子SO4-、碳酸根離子CO3-、含鹽量。

2.4 隧道本體結(jié)構(gòu)外觀

隧道本體結(jié)構(gòu)外觀以目測、量測方法,以判斷隧道混凝土結(jié)構(gòu)是否存在沉降、變形、缺損、裂縫、腐蝕、露筋、老化等現(xiàn)象。

2.5 隧道變形

隧道變形檢測包括管片區(qū)域橫向及豎向變形檢測,豎井水平變形檢測。

其中測點應(yīng)布置在隧道截面的豎徑及橫徑的中心線上;測點(檢測斷面)的布設(shè)距離不少于每50米1個;檢測精度為±5 mm;依據(jù)隧道設(shè)計圖紙及竣工資料,對比變形檢測結(jié)果評估變形量。

2.6 環(huán)片混凝土碳化

(1)隧道內(nèi)混凝土碳化檢測pH值一般應(yīng)不小于9。

(2)混凝土表面有銹跡及pH值變小時應(yīng)增加檢測頻率。

(3)隧道襯砌質(zhì)量檢測采用雷達射線法,選擇中心頻率為400 MHz及160 000 MHz屏蔽天線相結(jié)合。鋼筋及環(huán)片內(nèi)部采用雷達射線檢測。嚴(yán)禁對隧道本體進行破壞性檢測試驗。

(4)碳化檢測評價,應(yīng)提交混凝土碳化檢測pH值、鋼筋銹蝕記錄和混凝土層保護記錄。

(5)混凝土強度檢測包括回彈法檢測混凝土強度和混凝土碳化深度檢測。在強度檢測區(qū)的代表性位置上進行混凝土碳化深度檢測,酒精與白色酚酞末配置成體積分?jǐn)?shù)1%的酚酞指示劑;在需測試部位鉆取直徑約1.5 cm的孔,深度要大于混凝土碳化深度。成孔后將孔內(nèi)粉末吹凈,并不得水洗。將酚酞指示劑噴到孔壁上,待混凝土新茬變色后,用測深卡尺測量混凝土表面變色交界處垂直深度,每個測點測量不少于三次,精確至0.5 mm。混凝土變色成紫紅色的為未碳化部分,不變色的混凝土為已碳化部分。當(dāng)碳化深度極差大于2 mm時,應(yīng)對每個測區(qū)進行碳化深度測試。

2.7 隧道結(jié)構(gòu)滲漏

(1)隧道防水等級必須滿足設(shè)計標(biāo)準(zhǔn)。

(2)滲漏檢測應(yīng)連續(xù)讀數(shù)6次,每次讀數(shù)的時間間隔為2 h.

(3) 測定滲漏水量時須關(guān)閉進入隧道的全部水源,停止一切用水作業(yè),雨天應(yīng)停止?jié)B漏水量的測定;

(4) 采用檢測集水井、以每2小時滲漏水容積數(shù)來測定。做好隧道滲漏水點的普查記錄匯總表,內(nèi)容包括滲漏水類別、滲漏點具體位置、點滲漏量等。

2.8 隧道內(nèi)管道

(1)管卡緊固螺栓按10%數(shù)量進行拉拔試驗,確定緊固螺栓是否符合抗拉標(biāo)準(zhǔn)。

(2)防腐層補口環(huán)氧涂層。

外觀檢查,目測所有防腐層補口,找出可視的防腐層缺陷點,包括破損、邊緣開裂翹起、空鼓、皺褶、炭化等。

漏點檢測,采用電火花檢漏儀對隧道內(nèi)穿越段所有防腐層補口檢測,檢漏電壓為15 kV,找出針孔、裂縫、邊緣密封失效漏電等缺陷。

厚度檢測,采用磁性測厚儀測量熱收縮帶補口的厚度(不包括搭接處管體防腐層厚度)、鋼管圓周均勻分布4點的環(huán)氧涂層厚度。剝離檢測,根據(jù)外觀及漏點檢測結(jié)果,對有缺陷的環(huán)氧涂層補口進行剝離檢測,檢測環(huán)氧涂層對PE層及補口底漆的剝離強度及剝離狀態(tài)、底漆的完整性、管體的腐蝕狀況等,觀察并拍照。修復(fù)時使用粘彈體防腐材料(公司采用荷蘭生產(chǎn)STOPAQ)。

(3)管體防腐層。

外觀檢查,目測隧道內(nèi)穿越段管道的整個表面,找出可視的防腐層缺陷點,包括破損、開裂等。

漏點檢測,采用電火花檢漏儀檢測隧道內(nèi)穿越段管道的整個表面,檢漏電壓為15 kV,找出微小的防腐層缺陷點,包括針孔、裂縫等。

厚度檢測,采用磁性測厚儀,每100米管長隨機檢測1個位置,測鋼管圓周均勻分布4點的防腐層厚度。

粘結(jié)力檢測,在防腐層缺陷點處進行剝離強度測試,檢測防腐層的剝離面積及剝離界面,并確認(rèn)陰極剝離的存在。剝離試驗后對防腐層產(chǎn)生的創(chuàng)傷用粘彈體防腐材料修補。

(4)管體腐蝕狀況檢測。發(fā)現(xiàn)管體腐蝕,應(yīng)測量剝離涂層下管體表面液體的pH值,并記錄腐蝕區(qū)域的位置、面積、最大腐蝕坑深、管壁剩余厚度、腐蝕類型及整體狀況;觀察記錄腐蝕產(chǎn)物特征(顏色、厚度等),進行腐蝕產(chǎn)物的采集,并對其組成進行分析。

2.9 管道附屬設(shè)施

(1)管道陰極保護系統(tǒng)

檢測管道斷電電位保護效果,判斷是否產(chǎn)生過保護狀況以及防腐涂層是否發(fā)生陰極剝離;評估電流密度及交流感應(yīng)電壓的腐蝕風(fēng)險、犧牲陽極對地電阻影響趨勢、地床引起的接地電阻參數(shù)變化,以及陰保電纜是否斷路運行。

(2)管道附屬設(shè)施保護

檢測采用鋅帶保護管卡、螺栓附屬設(shè)施的斷電電位;檢測未安裝陰極保護系統(tǒng)的管道豎井內(nèi)支架防腐情況;檢查管卡、螺栓、支架等附屬設(shè)施保護性能是否完好。

2.10 檢測報告

(1)隧道檢測的組織實施、時間、檢測方案、工作流程等。

(2)檢測方法、試驗和檢測項目及內(nèi)容、檢測數(shù)據(jù)與結(jié)果分析以及對破損部分(如存在)的技術(shù)評價等。

(3)缺陷的成因、范圍、程度等,對其維修處治對策。

(4)隧道的結(jié)構(gòu)安全性、耐久性等結(jié)論性評價。

(5)維修技術(shù)建議。

3 結(jié)束語

以公司制定的十大技術(shù)要點為依據(jù)開展了水封隧道及管道檢測,獲得了隧道主體結(jié)構(gòu)、管道及附屬設(shè)施的各種缺陷數(shù)據(jù),出具了檢測報告、檢測結(jié)論和維修建議,為制定隧道及管道本體及附屬設(shè)施檢修維護方案提供了指導(dǎo)。由于國內(nèi)管道行業(yè)水封隧道檢修實例不多,沒有成熟經(jīng)驗可借鑒,事先研究制定檢測項目的技術(shù)要點是保證水封隧道及管道科學(xué)檢測、評估的重要依據(jù)和基礎(chǔ)工作。

參考文獻:

[1] 劉震軍,張鵬,等.隧道穿越段管道防腐蝕層檢測技術(shù)與實踐[J].腐蝕與防腐,2012,33(10):181.

[2]楊筱蘅.輸油管道設(shè)計與管理[M].東營:中國石油大學(xué)出版社,2006,423- 424

作者:黃文堯,廣東大鵬液化天然氣有限公司管道保護及項目部經(jīng)理。

《管道保護》2018年第4期(總第41期)

上篇:

下篇:

甘公網(wǎng)安備 62010202003034號

甘公網(wǎng)安備 62010202003034號