管道內(nèi)防腐補(bǔ)口機(jī)器人系統(tǒng)的研制

來源:《管道保護(hù)》雜志 作者:何林 時(shí)間:2019-3-22 閱讀:

西安派普韋爾機(jī)器人技術(shù)有限公司

摘 要:管線總腐蝕穿孔量90%來自內(nèi)壁腐蝕,而焊縫部位腐蝕失效更占絕大部分[1-2]。針對目前存在的技術(shù)瓶頸,研發(fā)了內(nèi)補(bǔ)口系統(tǒng),適應(yīng)DN250及以上管徑;對焊縫及預(yù)留區(qū)域采用噴砂處理;配置砂料回收系統(tǒng);采用無氣噴涂裝置;一次進(jìn)入完成30~40補(bǔ)口,無線遙控,管內(nèi)視頻畫面及控制指令實(shí)時(shí)傳輸。提升了現(xiàn)場內(nèi)補(bǔ)口工藝的準(zhǔn)確性和完整性,有效解決了表面處理不達(dá)標(biāo)和人員安全性差的問題,現(xiàn)場試驗(yàn)效果良好。

單根鋼管在防腐廠預(yù)制防腐層,兩頭預(yù)留一段(長度約50~100 mm)未防腐表面,在施工現(xiàn)場鋼管對焊而形成焊縫,針對焊縫及焊縫兩側(cè)預(yù)留區(qū)域的表面處理和防腐層涂覆顯得尤為重要。

鋼管表面進(jìn)行噴砂處理,使得表面達(dá)到金屬近白,即錨紋為Sa2.5級,表面粗糙度為40~60 μ m,然后在裸露金屬表面閃銹前進(jìn)行噴涂作業(yè)[3],成熟的預(yù)制工藝使得鋼管防腐層質(zhì)量穩(wěn)定、一致性優(yōu)良。現(xiàn)場焊接后,針對焊縫及焊縫兩側(cè)預(yù)留區(qū)域進(jìn)行防腐補(bǔ)口。目前國內(nèi)管道建設(shè)工程中,管徑大于DN800的管道,由工作人員攜帶涂料進(jìn)入管道進(jìn)行刷涂,這樣做既不能保證補(bǔ)口涂層的質(zhì)量,又給工作人員帶來不安全因素;管徑在DN300―DN800的管道,采用內(nèi)補(bǔ)口車進(jìn)行補(bǔ)口,針對焊縫及焊縫兩側(cè)預(yù)留區(qū)域的表面處理采用鋼絲刷打磨的方式[4],而這種打磨方式,鋼管表面錨紋往往達(dá)不到要求。

采用人工方式進(jìn)行內(nèi)補(bǔ)口作業(yè)存在諸多問題:①手工刷涂,無法保證涂層的均勻性、連續(xù)性,致使存在較多微隙氣泡。②管內(nèi)操作空間有限,不能保證100%的表面被覆蓋。③安全性差,管內(nèi)氧氣稀薄,易對人員造成傷害。采用目前技術(shù)的內(nèi)補(bǔ)口車作業(yè)也存在一些問題:①打磨刷處理表面,錨紋達(dá)不到Sa2.5級,降低了涂層與表面的粘接力。②打磨結(jié)構(gòu)做回轉(zhuǎn)運(yùn)動,不能保證焊縫環(huán)形區(qū)域的打磨效果一致性。③打磨過程中產(chǎn)生的塵埃和雜質(zhì)四溢飄散,無法保證被處理區(qū)域的清潔度,也會污染相鄰補(bǔ)口部位未表干的涂層。

針對上述問題,有必要設(shè)計(jì)開發(fā)一種能夠滿足現(xiàn)場焊縫內(nèi)噴砂要求的補(bǔ)口機(jī)器人系統(tǒng),實(shí)現(xiàn)對焊縫及焊縫兩側(cè)預(yù)留區(qū)域的表面處理達(dá)Sa2.5級、砂料回收再利用、全程作業(yè)無線遙控,以及對補(bǔ)口質(zhì)量實(shí)時(shí)控制。

1 結(jié)構(gòu)設(shè)計(jì)

1.1 設(shè)計(jì)原理

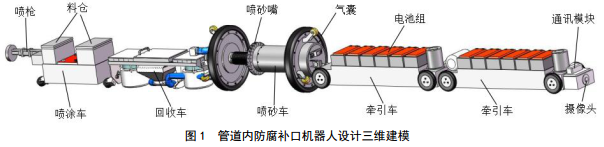

整套內(nèi)補(bǔ)口機(jī)器人設(shè)備猶如一列小火車(圖 1), 從頭至尾依次是兩臺牽引車、噴砂車、回收車和噴涂車,每輛車之間由萬向節(jié)聯(lián)接,可以保證車與車之間有一定的自由度。第一臺牽引車攜帶高清攝像機(jī)和通訊模塊,高清攝像機(jī)可以檢查管道內(nèi)部有無異物,還可以觀察焊縫焊接質(zhì)量,并且將高清畫面通過通訊模塊實(shí)時(shí)傳輸給管外的控制人員。兩臺牽引車攜帶足量的電池組,供給后面的各個(gè)車。牽引車的牽引單元采用電機(jī)加渦輪蝸桿減速箱模式,速度輸出穩(wěn)定。牽引車后面聯(lián)接著噴砂車,噴砂車兩端安裝有氣囊,內(nèi)部安裝著噴砂嘴,當(dāng)攝像機(jī)準(zhǔn)確定位焊縫后,氣囊充氣將噴砂嘴密封在內(nèi)部,噴砂嘴高速旋轉(zhuǎn)且做以焊縫為中心的直線往復(fù)運(yùn)動,此時(shí),回收車上的砂料被送入噴砂嘴,高速打擊到鋼管表面,如此反復(fù)作業(yè)數(shù)回,將焊縫及焊縫兩側(cè)預(yù)留區(qū)域處理成金屬近白色,即錨紋為Sa2.5級,表面粗糙度為40~60μm。作業(yè)完畢,氣囊收回,回收車將管道底部的砂料及雜質(zhì)收回,以備在下一道焊縫再使用。回收車后面聯(lián)接著噴涂車,該臺噴涂車可以噴涂已混合的無溶劑環(huán)氧樹脂涂料,也可以按照既定比例邊混合邊噴涂無溶劑環(huán)氧樹脂涂料。噴涂車上攜帶攝像機(jī),可以保證噴槍準(zhǔn)確定位焊縫,并且做以焊縫為中心的直線往復(fù)運(yùn)動,將焊縫、焊縫兩側(cè)預(yù)留區(qū)域及防腐層搭接區(qū)域完全覆蓋。

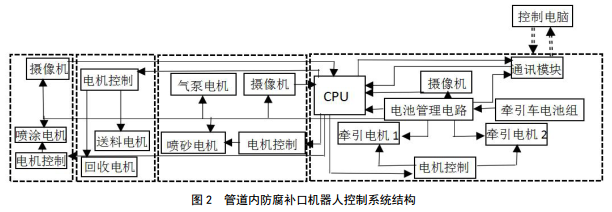

管道外控制系統(tǒng)包括筆記本電腦和無線發(fā)射裝置,筆記本電腦上安裝有操作軟件。內(nèi)補(bǔ)口機(jī)器人進(jìn)入管道,操作人員通過軟件和無線發(fā)射裝置對內(nèi)補(bǔ)口機(jī)器人進(jìn)行實(shí)時(shí)遙控,可以停車對焊縫進(jìn)行環(huán)視頻觀察和焊縫缺陷拍照(圖 2)。

1.2 控制系統(tǒng)設(shè)計(jì)

管道內(nèi)補(bǔ)口機(jī)器人的電子控制系統(tǒng)結(jié)構(gòu),如圖 2所示。控制主板安裝在牽引車上,主板上CPU包含存儲器和串口,存儲器用來存儲每個(gè)攝像機(jī)視頻照片和焊縫計(jì)數(shù),串口用來實(shí)現(xiàn)控制主板和通訊模塊的通訊。牽引車上設(shè)置有通訊模塊、電池管理電路和電機(jī)控制模塊,電池管理電路用來對牽引車電池組合理優(yōu)化的充放電,使得電池組達(dá)到最佳續(xù)航能力。電池管理電路將電能依次分配給通訊模塊、攝像機(jī)、牽引電機(jī)1和2、氣泵電機(jī)、噴砂電機(jī)、送料電機(jī)、回收電機(jī)和噴涂電機(jī)。噴砂車設(shè)置有攝像機(jī)、氣泵電機(jī)、噴砂電機(jī)和噴砂電機(jī)控制模塊。回收車設(shè)置送料電機(jī)、回收電機(jī)和電機(jī)控制模塊。噴涂車設(shè)置有攝像機(jī)、噴涂電機(jī)和電機(jī)控制模塊。操作人員在軟件界面編輯指令,通過牽引車載通訊模塊發(fā)射給控制主板,控制主板上CPU將指令分別送給牽引電機(jī)控制模塊、噴砂電機(jī)控制模塊、送料和回收電機(jī)控制模塊、噴涂電機(jī)控制模塊。

2 技術(shù)參數(shù)

將管徑范圍劃分為DN250―DN400、 DN400— DN600、 DN600―DN800,針對三個(gè)管徑范圍分別制作了噴砂車、回收車和噴涂車,在模擬管道內(nèi)反復(fù)試驗(yàn),確定了初步的技術(shù)參數(shù)。 DN400―DN600內(nèi)補(bǔ)口機(jī)器人技術(shù)參數(shù)列于表 1。

3 模擬管道試驗(yàn)

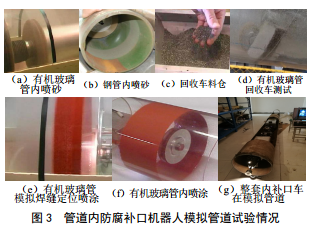

為了更好的驗(yàn)證結(jié)構(gòu),在試驗(yàn)室搭建模擬管道。圖 3為DN400模擬管道試驗(yàn)情況。

4 現(xiàn)場施工

經(jīng)總結(jié)歸納模擬管道試驗(yàn)參數(shù),將噴砂車、回收車和噴涂車的結(jié)構(gòu)做了優(yōu)化調(diào)整,程序及控制流程也做了細(xì)化,在福建省福州市平潭綜合實(shí)驗(yàn)區(qū)地下綜合管廊干線工程(一期) PPP項(xiàng)目上進(jìn)行了管道內(nèi)補(bǔ)口作業(yè),以進(jìn)一步驗(yàn)證噴砂車、回收車和噴涂車結(jié)構(gòu)的可靠性(圖 4)。施工管道管徑為φ426×8 mm和φ630×10 mm,長度分別為11 323.0 m和14 013.7 m,焊口數(shù)量分別為1 258口和1 557口。

5 結(jié)論

詳細(xì)分析當(dāng)前管道內(nèi)防腐補(bǔ)口技術(shù)瓶頸,研制了可以適用管徑DN250及以上管道的內(nèi)補(bǔ)口機(jī)器人系統(tǒng)。采用特殊的內(nèi)噴砂機(jī)械結(jié)構(gòu),實(shí)現(xiàn)了對表面處理達(dá)到Sa2.5級的效果,使得涂層與鋼管表面更好的黏接。整套內(nèi)補(bǔ)口機(jī)器人設(shè)備實(shí)現(xiàn)了全程無線遙控作業(yè),提高了內(nèi)補(bǔ)口作業(yè)效率。

參考文獻(xiàn):

[1]王振科,游正安,吳洪濤,等.管道內(nèi)防腐層補(bǔ)口技術(shù)研究進(jìn)展[J].管道技術(shù)與設(shè)備, 2012,(3): 48-50.

[2]周立莎(譯).國外管道內(nèi)防腐及內(nèi)外防腐層補(bǔ)口方法.國外油田過程, 1994,(5): 59.

[3]楊全安,朱方輝.油田焊接鋼質(zhì)管道在線擠涂防腐的兩個(gè)關(guān)鍵問題[J].腐蝕與防護(hù), 2009(36):167-172.

[4]楊金娥.管道內(nèi)防腐智能補(bǔ)口機(jī)及防腐質(zhì)量檢測儀[J].油氣田地面工程(OGSE), 2001, 20(2) :41-42.

作者:何林,男, 1982年生,大學(xué)本科,工程師,研發(fā)部主管,主要從事油氣管道腐蝕檢測設(shè)備、管道內(nèi)防腐補(bǔ)口設(shè)備及管道外防腐層檢測評價(jià)設(shè)備的研發(fā)和制造工作。

上篇:

下篇:

甘公網(wǎng)安備 62010202003034號

甘公網(wǎng)安備 62010202003034號