基于永磁擾動原理的打孔盜油專項內檢測技術及應用

來源:《管道保護》雜志 作者:趙曉明 陳朋超 李睿 鄭健峰 富寬 賈光明 邱紅輝 時間:2019-5-15 閱讀:

趙曉明1 陳朋超1 李睿1 鄭健峰1 富寬1 賈光明1 邱紅輝2

1.中國石油管道公司; 2.中國石油管道科技研究中心

摘 要:打孔盜油犯罪活動威脅管道安全運營,具有高后果風險。基于弱磁擾動原理提出了一種不同于傳統漏磁檢測的管道支管專項內檢測技術。通過開發的專用傳感器,配合分瓣式組合結構,允許探頭在一定提離值范圍內仍可以準確識別出直徑5 mm以上的盜油支管。通過現場運行及開挖驗證已準確發現多處盜油支管,有效降低了管道安全風險。

長輸油氣管道具有大口徑、高壓力、介質高度可燃易爆的特點,一旦發生管道泄漏事故,后果將極其嚴重。近年來,第三方損壞成為威脅我國管道輸送安全的一個主要因素,其中尤以打孔盜油最不易發現,對管道安全的危害也最大[1,2]。

打孔盜油是指在油氣管道上打孔并安裝支管、閥門的盜油行為,極易造成泄漏而引發管道失效風險。目前,發現盜油支管的主要方法有人工巡檢、在線泄漏檢測 [3]、外檢測和漏磁內檢測技術[4]。除漏磁內檢測外,其他技術存在人員無法進入受限區域、誤報率高、不能發現小管引流式盜油等缺點。雖然漏磁內檢測精度最高,但檢測周期長、費用高、對管道清潔度要求高,并不適用于周期性監測打孔盜油。因此需要開發一種費用低、實施方便的檢測方法,而基于永磁擾動原理的專項內檢測技術可以有效解決以上問題。

1 永磁擾動檢測

1.1 永磁擾動檢測原理

將永磁體靠近待檢測鐵磁構件,會建立起磁相互作用場,當該構件上發生不連續突變時,所構建的磁相互作用場會有磁擾動產生并反饋到永磁體。采用一定方法捕獲到永磁體的磁擾動變化,便可獲得鐵磁構件上與之對應的不連續信息。在獲取永磁體磁擾動信息的過程中,由磁擾動所引起的自身體積、磁阻或電阻等的變化微弱,不易被測量,所以直接從永磁體自身參數上獲得變化信息較為困難。但永磁體內磁場的變化較明顯,易于被檢測到,所以可采用漆包線(一般為漆包銅線)環繞在永磁體上,以檢測永磁體因磁擾動而引起的體內磁場的變化,從而間接地實現永磁體磁擾動的測量[5]。這樣通過捕獲由缺陷產生的永磁體上的磁擾動,便可獲得缺陷存在與否的檢測評判依 據,最終完成缺陷的無損檢測。

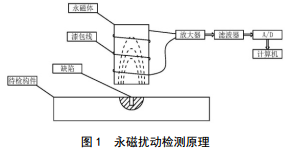

如圖 1所示,由線圈和永磁體構成的永磁擾動探頭勻速掃查待檢測鐵磁金屬表面,遇到金屬表面不連續就會在線圈上產生電壓突變,該電壓突變隨后經過放大、濾波及A/D轉換進入計算機數據處理系統。

1.2 永磁擾動檢測與漏磁檢測區別

永磁擾動檢測不同于漏磁檢測,它們之間存在下列差異。

(1)檢測機制不同。永磁擾動檢測為直接空間擾動反饋;漏磁檢測為先導入磁場再形成泄漏量,即先磁化管道再于缺陷處形成漏磁場。

(2)捕獲對象不同。永磁擾動檢測直接捕獲由缺陷形成的磁擾動源擴散到永磁體上產生的磁擾動;漏磁檢測中捕獲的則是磁泄漏場,一種增大趨勢的泄漏量,是磁的正疊加。

(3)檢測裝置結構不同。永磁擾動檢測探頭可將傳感器與永磁體封裝為單一整體;漏磁檢測需要另外的永磁體作為勵磁源。

特別地,永磁擾動檢測是“忌諱”背景磁場的,背景磁場越大,缺陷引起的永磁體內部磁場變化越不明顯。相反,漏磁檢測是“依靠”背景磁場的,背景磁場越大,由缺陷所引起的磁力線泄露越多。

1.3 探頭提離試驗

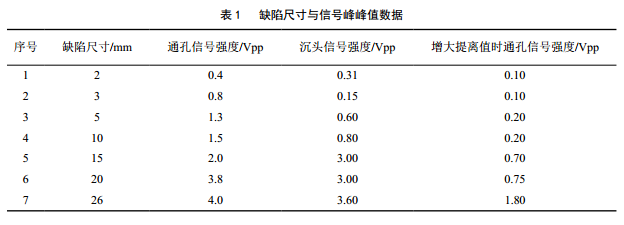

為 了 驗 證 永 磁 擾 動 檢 測 方 法 的 可 行 性 , 從Φ 508 mm管道上切割下一段弧形板,在樣板上人為加工出不同尺寸的貫通孔和沉頭未貫通缺陷,用永磁擾動探頭掃過這些缺陷,通過示波器獲取缺陷處的信號峰峰值電壓。統計不同缺陷類型、尺寸以及提離值5 mm時信號峰峰值數據(表 1)。

可以看出,檢測信號峰值與缺陷尺寸、類型均呈非線性增長變化(圖 2)。其主要原因是,一定磁能積的永磁體所構成的磁相互作用空間有限,超出這一空間,所引起的磁擾動量減小。另外,檢測信號對探頭提離高度變化敏感,易于產生抖動噪音[6],因此有必要在兩個探頭間進行差動處理。

2 打孔盜油專項內檢測器

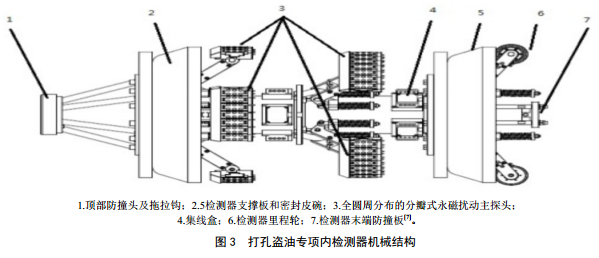

檢測器主體結構包括防撞頭、支撐板、密封皮碗、永磁擾動探頭、里程輪、航空插頭及集線盒等,如圖 3所示。

作為打孔盜油專項檢測手段,該內檢測器具備以下特點。

(1)基于傳統清管器結構設計,發送簡單、通過能力高。

(2)不用調整任何工藝參數,在線投放,快速實施。

(3)傳感器對提離值不敏感,無需清管,直接 投放。

(4)里程輪采樣間距1 mm,能準確給出盜油支管位置。

(5)檢測器內置三軸加速度計和陀螺儀,可給出管道彎頭度數和支管方位。

(6)全圓周探頭給出環焊縫與螺旋(直)焊縫交點方位,可指導開挖驗證定位。

(7)結合專用軟件分析, 24小時內出具結果,實現最快捷的報告速度。

(8)周期性運行可達到監測效果,降低成本。

3 現場應用

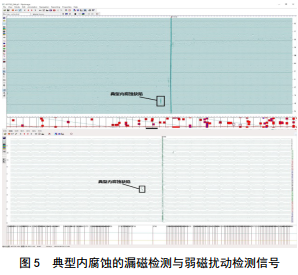

通過在多條管道現場運行,對比漏磁內檢測結果,確認打孔盜油專項內檢測器對管道三通、閥門、彎頭等管道特征(圖 4),以及典型的凹坑、腐蝕缺陷(圖 5)有非常好的檢測能力,尤其能準確識別、量化和定位盜油支管。

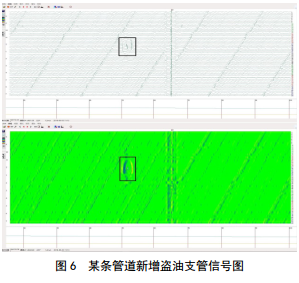

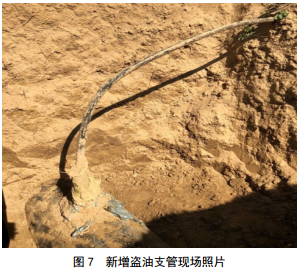

某條管道在內檢測完成兩年后首次進行了打孔盜油專項內檢測,除識別出已修復的100多處盜油閥門外,現場開挖又發現6處新增盜油支管,圖 6為一處新增支管的信號圖,圖 7為該支管現場照片。

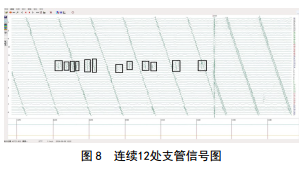

在一段修復過盜油支管的管道上又發現兩處新增支管,累計支管數量達到12個(圖 8),現場開挖時發現部分已出現滲油現象(圖 9),目前該段管道已做換管處理。

圖 9 兩根管道上總計12個盜油支管

4 結論

基于永磁擾動檢測原理而設計的打孔盜油支管專項內檢測器結構合理,易于檢測。經過現場試驗證明,該設備可有效檢測管道典型特征和凹坑及腐蝕缺陷,尤其對盜油支管有非常好的檢測能力。相比于傳統漏磁內檢測器,具有快速、短周期、低成本、低清管要求的特點,其操作模式與常規清管相當,也可以加入企業的清管作業計劃當中,適合對打孔盜油易發區域管道進行周期性監測運行,成為目前防治打孔盜油的最有效技術手段。

參考文獻:

【1】鄭洪龍,黃維和.油氣管道及儲運設施安全保障技術發展現狀及展望[J].油氣儲運,2017,36(01):1-7.

【2】梁永寬,楊馥銘,尹哲祺, 等.油氣管道事故統計與風險分析[J].油氣儲運,2017,36(04):472-476.

【3】鄭健峰,王立坤,許斌,等.管道泄漏監測系統定位方法分析[J].管道技術與設備,2017(01):23-25.

【4】王富祥,馮慶善,張海亮,宋漢成,陳健.基于三軸漏 磁 內 檢 測 技 術 的 管 道 特 征 識 別 [ J ] . 無 損 檢測,2011,33(01):7

【5】孫磊,康宜華,孫燕華,等 .基于永磁擾動探頭陣列的鋼管端部自動探傷方法與裝備[J].鋼管,2010,39(6):61-64.

【6】崔偉,黃松嶺,趙偉.傳感器提離值對管道漏磁檢測的影響[J].清華大學學報(自然科學版),2007(01):21-24.

【7】Usarek, Z., Warnke, K. Inspection of Gas PipelinesUsing Magnetic Flux Leakage Technology. Advancesin Materials

Science, 2017,17(3): 37-45.

作者:趙曉明, 1985年生, 2012年博士畢業于南開大學計算數學專業,工程師,主要從事管道完整性管理技術相關的研究工作。

上篇:

下篇:

甘公網安備 62010202003034號

甘公網安備 62010202003034號