超聲導(dǎo)波在山區(qū)場站輸氣管道檢測中的應(yīng)用

來源:《管道保護(hù)》2021年第4期 作者:吳承睿 劉玉展 王磊 任嬌 時間:2021-7-24 閱讀:

吳承睿1 劉玉展1 王磊2 任嬌1

1.國家管網(wǎng)集團(tuán)西南管道蘭成渝輸油分公司;

2.國家管網(wǎng)集團(tuán)西南管道公司

摘要:針對中貴線某輸氣場站內(nèi)壓力管道敷設(shè)環(huán)境復(fù)雜,采用傳統(tǒng)檢測手段檢測效率低和開挖面積大這一狀況,使用超聲導(dǎo)波技術(shù)進(jìn)行了現(xiàn)場檢測。結(jié)果表明,該技術(shù)可以檢出壓力管道局部腐蝕以及壁厚減薄情況,從而準(zhǔn)確掌握壓力管道的整體腐蝕狀況,為場站管道的維護(hù)決策提供技術(shù)支持。

關(guān)鍵詞:場站;輸氣管道;超聲導(dǎo)波;檢測

場站壓力管道定期檢驗中使用射線等檢測方法時,存在檢測成本高、逐點(diǎn)檢測覆蓋率低的問題,導(dǎo)致傳統(tǒng)壓力管道無損檢測技術(shù)不能得到很好的應(yīng)用。

針對場站壓力管道檢測技術(shù)研究,中石油長慶油田盛峰等人[1]使用低頻超聲導(dǎo)波檢測系統(tǒng)對輸油場站內(nèi)工藝管道進(jìn)行檢測,結(jié)果表明能夠檢出管道局部腐蝕以及壁厚減薄情況;中石油川慶鉆探公司宋日生等人[2]利用引進(jìn)的英國GUL公司W(wǎng)aveMaker G3低頻導(dǎo)波檢測系統(tǒng),可有效檢測某場站輸氣管道局部腐蝕以及壁厚減薄情況,并通過典型信號技術(shù)識別以提高對管道缺陷準(zhǔn)確定位。本文在探討超聲導(dǎo)波檢測原理基礎(chǔ)上,采用超聲導(dǎo)波對中貴線某輸氣場站內(nèi)壓力管道進(jìn)行現(xiàn)場檢測,以探討其實際應(yīng)用結(jié)果。

1 超聲導(dǎo)波檢測過程

根據(jù)壓力管道現(xiàn)場檢測要求,使用超聲導(dǎo)波檢測時需要確定合適的導(dǎo)波模態(tài)及檢測頻率,從而在壓力管道中形成單一且非頻散的激勵導(dǎo)波。對于軸對稱的壓力管道周向裂紋缺陷,在激勵頻率一定時,扭轉(zhuǎn)模態(tài)導(dǎo)波T(0, 1)反射系數(shù)會隨裂紋缺陷徑向深度增加而增大;在周向裂紋缺陷徑向深度一定時,扭轉(zhuǎn)模態(tài)導(dǎo)波T(0, 1)反射系數(shù)會隨激勵頻率增加而增大。對于非軸對稱的周向裂紋缺陷,扭轉(zhuǎn)模態(tài)導(dǎo)波T(0, 1)反射系數(shù)在較高激勵頻率時隨裂紋缺陷周向擴(kuò)展而近似線性增大;裂紋缺陷沿壓力管道軸向擴(kuò)展時,由于其前后截面反射導(dǎo)波的相位差異,總體反射系數(shù)呈現(xiàn)周期性變化。

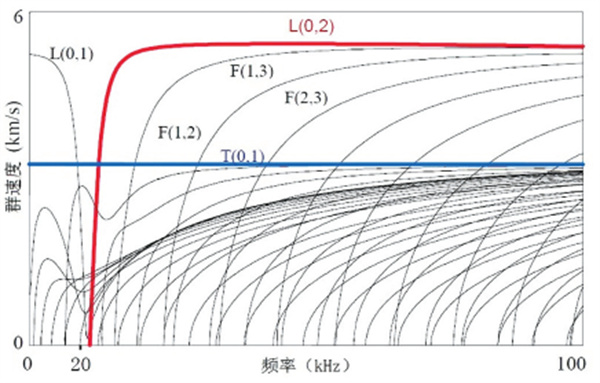

從圖 1所示的超聲導(dǎo)波離散曲線可發(fā)現(xiàn),縱向模態(tài)導(dǎo)波L(0, 2)在大于25 kHz之后的頻散現(xiàn)象較小,扭轉(zhuǎn)模態(tài)導(dǎo)波T(0, 1)在頻率范圍內(nèi)不存在頻散現(xiàn)象,因此選擇L(0, 2)波和T(0, 1)波作為低頻超聲導(dǎo)波測量波,由此形成了低頻超聲導(dǎo)波檢測的L波模式和T波模式。

圖 1 超聲導(dǎo)波離散曲線示意圖

目前,可用于壓力管道缺陷檢測的超聲導(dǎo)波設(shè)備主要分為兩類:一類以美國西南研究院(SwRI)研究成果為代表,主要是以鐵磁性材料的磁致伸縮效應(yīng)以及逆效應(yīng)作為基礎(chǔ)形成的MsS導(dǎo)波,該導(dǎo)波是一種能沿結(jié)構(gòu)件有限邊界進(jìn)行傳播并能被結(jié)構(gòu)件邊界所約束和導(dǎo)向的的機(jī)械彈性波,典型設(shè)備為MsSR3030R長距離超聲導(dǎo)波檢測系統(tǒng);另一類以英國焊接研究所(TWI)和英國導(dǎo)波公司(GUL)的研究成果為代表,主要是以壓電效應(yīng)作為基礎(chǔ)研制的多晶片探頭卡環(huán)式超聲導(dǎo)波設(shè)備。

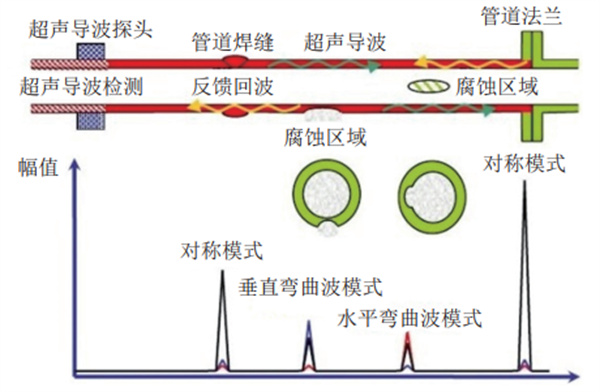

使用超聲導(dǎo)波檢測設(shè)備可實現(xiàn)對場站壓力管道內(nèi)外檢測面100%覆蓋檢測,檢測過程如圖 2所示。在超聲導(dǎo)波傳感器使用L波模式產(chǎn)生L(0, 2)測量波時,遇到管壁內(nèi)外表面壁厚存在變化時(壁面因腐蝕產(chǎn)生金屬損失),將產(chǎn)生F(1, 3)波并返回;在超聲導(dǎo)波傳感器使用T波模式產(chǎn)生T(0, 1)測量波時,遇到管壁內(nèi)外表面壁厚存在變化時(壁面產(chǎn)生金屬損失),將產(chǎn)生F(1, 2)波并返回。通過檢測返回波F(1, 3)和F(1, 2)的信號大小,再依據(jù)L(0, 2)和T(0, 1)測量波的傳播速度,可計算得到缺陷在管道的位置和大小信息。

圖 2 超聲導(dǎo)波檢測過程示意圖

2 現(xiàn)場檢測實踐

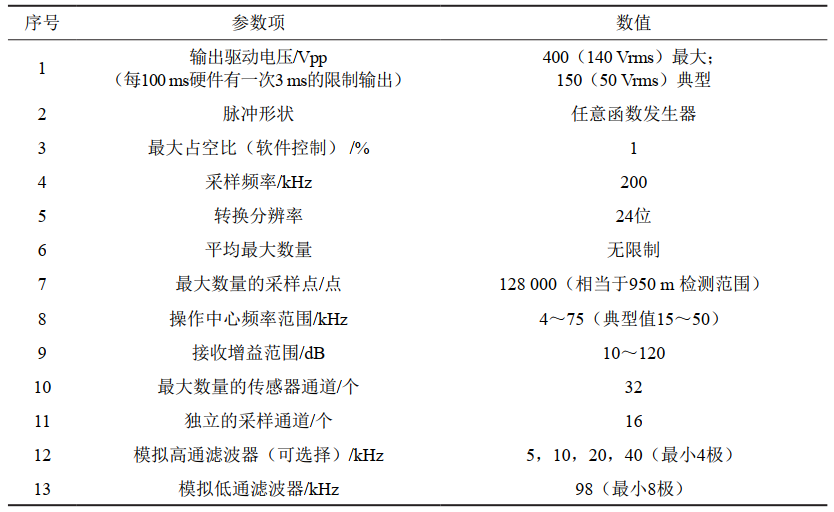

利用卡環(huán)式超聲導(dǎo)波設(shè)備對中貴線某輸氣場站內(nèi)壓力管道進(jìn)行現(xiàn)場檢測。設(shè)備采用Teletest系統(tǒng),該檢測系統(tǒng)由主機(jī)、探頭及安裝有數(shù)據(jù)軟件的計算機(jī)組成,可快速檢測管體的內(nèi)部和外部腐蝕及缺陷,能夠?qū)崿F(xiàn)對大于管道截面積3%的缺陷的快速篩查。場站天然氣管道設(shè)計壓力10 MPa,工作壓力5.73~7.50 MPa;設(shè)計溫度65 ℃,工作溫度5.08~13.38 ℃。超聲導(dǎo)波檢測設(shè)備技術(shù)參數(shù)如表 1所示。

表 1 超聲導(dǎo)波檢測設(shè)備參數(shù)表

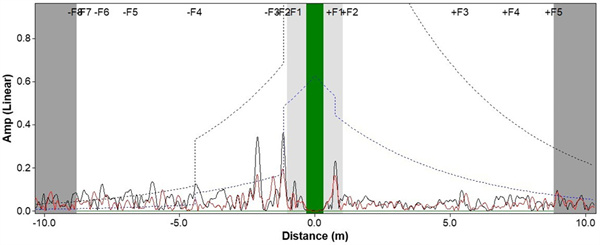

場站壓力管道超聲導(dǎo)波檢測結(jié)果如圖 3所示(壓力管道不存在金屬損失),距超聲導(dǎo)波設(shè)備卡環(huán)起始處4 m距離范圍存在一處缺陷波形,由壓力管道其他軸向上的壁厚驗證分析得到,壁厚變化區(qū)間較小,未見明顯管道壁金屬損失導(dǎo)致的壁厚減薄現(xiàn)象。對于發(fā)現(xiàn)的缺陷波形,采用超聲壁厚檢測和內(nèi)窺鏡檢測方式進(jìn)行進(jìn)一步檢測驗證,結(jié)果如圖 4所示。

圖 3 壓力管道無缺陷波形圖

圖 4 水平方向存在缺陷波形圖

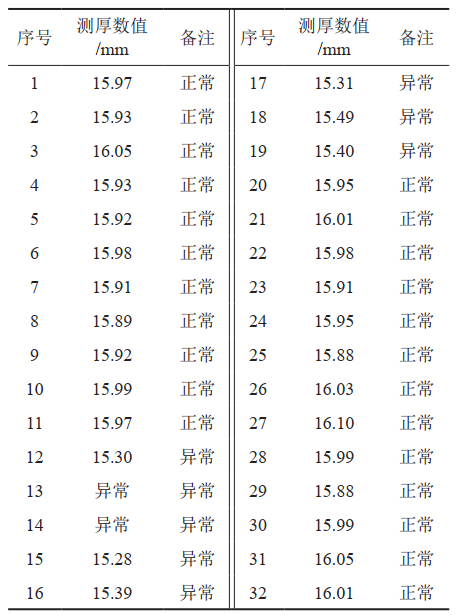

對存在缺陷波形處的壓力管道彎頭處(DN400 mm×16 mm)進(jìn)行測厚驗證,發(fā)現(xiàn)缺陷金屬損失面積約為12 cm2,測厚數(shù)據(jù)如表 3所示。進(jìn)一步使用內(nèi)窺鏡進(jìn)行探查,發(fā)現(xiàn)彎頭處確實存在一處金屬損失導(dǎo)致的壁厚減薄缺陷。

表 2 壓力管道測厚驗證數(shù)據(jù)表

3 結(jié)束語

超聲導(dǎo)波檢測技術(shù)能夠在較少開挖條件下實現(xiàn)西南山區(qū)場站壓力管道的高覆蓋率和高效率檢測,并能適應(yīng)場站壓力管道復(fù)雜的檢測環(huán)境,相比傳統(tǒng)無損檢測方法有很大優(yōu)勢,能夠準(zhǔn)確檢出壓力管道局部腐蝕以及壁厚減薄情況,為場站高效檢測提供技術(shù)支持。同時,超聲導(dǎo)波檢測技術(shù)還存在一定的局限性,需要結(jié)合現(xiàn)代電子技術(shù)和廣泛現(xiàn)場工程實踐等繼續(xù)深入研究。

參考文獻(xiàn):

[1]盛峰,馮柏旗. 超聲導(dǎo)波檢測系統(tǒng)在場站管道檢測中的應(yīng)用研究[J].中國石油化工,2017(07):81-82.

[2]宋日生,喻建勝,何莎,等. 低頻導(dǎo)波在場站管道檢測中的應(yīng)用研究[J]. 中國測試,2012,38(05):32-35.

[3]Gazis D C. Three-dimensional investigation of the propagation of waves in hollow circular cylinders. I. Analytical foundation[J]. The journal of the Acoustical Society of America,1959,31(5):568-573.

[4]Gazis D C. Three-dimensional investigation of the propagation of waves in hollow circular cylinders. II. numerical results[J]. The Journal of the Acoustical Society of America,1959,31(5): 573-578.

作者簡介:吳承睿,1984年生,工程師,現(xiàn)在國家管網(wǎng)集團(tuán)西南管道有限責(zé)任公司蘭成渝分公司從事工藝設(shè)備管理工作。聯(lián)系方式:13550263278,wucr@pipechina.com.cn。

上篇:

下篇:

甘公網(wǎng)安備 62010202003034號

甘公網(wǎng)安備 62010202003034號