處于服役中后期階段的天然氣管道防腐管理

來源:《管道保護(hù)》2022年第5期 作者:葛艾天 劉權(quán) 時間:2022-10-9 閱讀:

葛艾天 劉權(quán)

北京管道公司

摘要:處于服役中后期階段的天然氣管道逐漸接近事故浴盆曲線后端,開始出現(xiàn)老化問題。通過分析具體案例,指出服役中后期管道存在防腐層失效和管體疲勞開裂等典型老化問題,控制不當(dāng)會引發(fā)管道局部失效。提出了加強(qiáng)防腐層檢測和評價,實施精準(zhǔn)陰極保護(hù),運用內(nèi)檢測技術(shù)及時發(fā)現(xiàn)管體缺陷,將服役中后期管道應(yīng)力腐蝕開裂直接評價納入完整性管理方案等四條管理建議。

關(guān)鍵詞:服役中后期管道;防腐層老化;補(bǔ)口;腐蝕開裂;陰極保護(hù);管道防腐

埋地天然氣管道腐蝕主要由電化學(xué)腐蝕導(dǎo)致,防腐層加陰極保護(hù)是目前腐蝕控制的通用方法。相對于埋地管道面臨的其他風(fēng)險,腐蝕風(fēng)險具有明顯的時間性,腐蝕控制效果需要不斷改進(jìn)和驗證。管道運行時間接近或超過20年,到達(dá)服役中、后期,逐漸接近事故浴盆曲線后端,開始出現(xiàn)老化問題。主要表現(xiàn)為:防腐層老化、管體腐蝕、管體累積疲勞損傷、應(yīng)力腐蝕裂紋、基礎(chǔ)或支撐結(jié)構(gòu)劣化等。其中防腐層老化是指在使用過程中,因受到環(huán)境因素的作用,防腐層質(zhì)地逐步下降的過程[1],是不可抗拒的客觀過程。鋼質(zhì)管道應(yīng)力腐蝕開裂(SCC)是管材在拉應(yīng)力和腐蝕聯(lián)合作用下引起的開裂現(xiàn)象,是特定環(huán)境 、敏感材料、拉應(yīng)力三者共同作用的結(jié)果。這兩種現(xiàn)象都是典型的管道老化病,SCC通過非開挖檢測難度大,有突發(fā)性特點,需要引起業(yè)界關(guān)注。

1 陜京一線熱收縮帶老化和帶下管體腐蝕案例

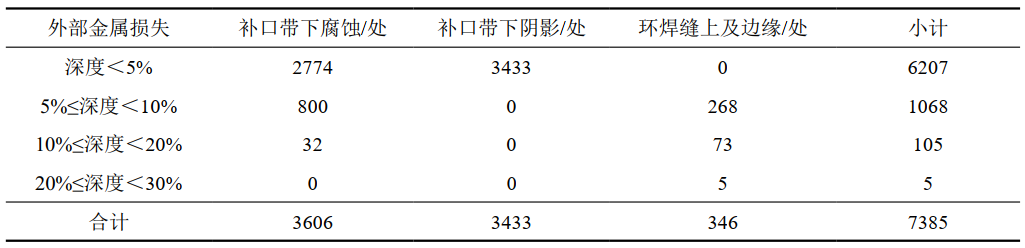

陜京一線管道建成投產(chǎn)于1997年,2018年對其中約100公里管道開展了第三輪內(nèi)檢測,發(fā)現(xiàn)補(bǔ)口帶下異常7385處,與上一次檢測相比,補(bǔ)口帶下異常位置明顯增加。對管道補(bǔ)口存在的異常位置和特征進(jìn)行統(tǒng)計,詳見表 1。

表 1 補(bǔ)口處外部金屬損失信息統(tǒng)計

根據(jù)層次分析法和統(tǒng)計學(xué)抽樣方法,確定對其中180處補(bǔ)口現(xiàn)場開挖驗證,并對開挖后的管道陰極保護(hù)、土壤腐蝕性、補(bǔ)口帶服役情況和管體服役情況進(jìn)行了現(xiàn)場測試并取樣。結(jié)合20處典型樣本的土壤、補(bǔ)口材料、腐蝕產(chǎn)物實驗室檢測結(jié)果,綜合分析該段管道的陰極保護(hù)、土壤環(huán)境、補(bǔ)口帶服役性能和管體服役狀況,結(jié)果如下。

1.1 開挖點土壤腐蝕性狀況

180處開挖點,約76%的土壤電阻率檢測值大于50 Ω·m, pH值均在6.5~7.5范圍內(nèi),可判斷土壤腐蝕性整體為“弱”。

1.2 開挖點陰極保護(hù)狀況

180處開挖點中, 177處管地電位滿足陰極保護(hù)準(zhǔn)則要求,管道整體陰極保護(hù)水平較好。約93.7%的檢測點交流干擾程度判定為“弱”。

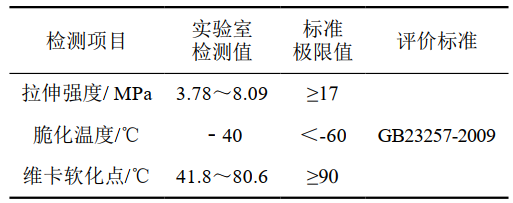

1.3 開挖點補(bǔ)口帶服役狀況

補(bǔ)口帶外觀形貌普遍完好。實驗室檢測結(jié)果表明,補(bǔ)口帶的拉伸強(qiáng)度、脆化溫度和維卡軟化點檢測值均低于標(biāo)準(zhǔn)要求范圍(表 2),且補(bǔ)口帶存在斷層現(xiàn)象,綜合檢測結(jié)果表明補(bǔ)口帶老化程度較為嚴(yán)重。

表 2 補(bǔ)口帶實驗室檢測結(jié)果對比

1.4 開挖點管體服役狀況

180處開挖點中,109處存在不同程度的管體腐蝕現(xiàn)象,占整個開挖數(shù)量的61%,問題嚴(yán)重處均靠近壓氣站下游出站位置。原因是由于壓縮機(jī)運行導(dǎo)致出站管道溫度較高,加快了金屬電化學(xué)腐蝕速率,加速防腐層老化。綜合檢測結(jié)果判斷,管體極有可能是在服役過程中,土壤中的離子和水進(jìn)入剝離的補(bǔ)口防腐層,加上陰保屏蔽作用,導(dǎo)致管體腐蝕。

2 儲氣庫注采管線(氫致+疲勞)開裂案例

2016年1月,大港儲氣庫群板828儲氣庫井場采氣管線一個45°熱煨彎管發(fā)生泄漏。該管線2005年投產(chǎn),材質(zhì)為16 Mn無縫鋼管,設(shè)計壓力等級15 MPa,規(guī)格為Φ273 mm×16 mm。管段外表面裂紋長度25 cm,內(nèi)表面裂紋長度18 cm,裂紋起裂于管段外表面,并由外表面向內(nèi)表面和兩側(cè)擴(kuò)展。以下對該彎管開展失效分析。

2.1 材質(zhì)分析

開裂管段的沖擊性能符合要求。但是金相組織表明,經(jīng)過熱煨彎制后的鋼管外表面出現(xiàn)了硬度較高的馬氏體,馬氏體組織一方面提高了管材本身的硬度,另一方面也提高了管材的強(qiáng)度,開裂彎管抗拉強(qiáng)度高達(dá)805 MPa(表 3),已經(jīng)超出了原始16 Mn鋼管強(qiáng)度,達(dá)到高強(qiáng)鋼范疇,具有較強(qiáng)的氫脆敏感性。

表 3 彎管拉伸試驗結(jié)果及標(biāo)準(zhǔn)值

2.2 腐蝕產(chǎn)物及斷口分析

(1)腐蝕產(chǎn)物及斷口分析。裂紋表面氧元素含量較高,說明該區(qū)域發(fā)生了氧腐蝕。

裂紋源斷口呈氫脆形貌,裂紋擴(kuò)展斷口呈疲勞形貌(圖 1),這與管線軸向承受的交變載荷相關(guān)。管體外壁首先產(chǎn)生氫致裂紋,儲氣庫冬采夏注的周期性導(dǎo)致管線內(nèi)部溫度和壓力波動,產(chǎn)生了高應(yīng)力低疲勞載荷,形成疲勞載荷來源。

圖 1 板828彎管開裂斷口形貌

(2)綜合結(jié)論。氫脆是由陰極保護(hù)電位下土壤中的水分產(chǎn)生的氫在鋼中的擴(kuò)散和累積造成的。對于該彎管高于正常水平的拉伸強(qiáng)度,陰極保護(hù)的析氫直接導(dǎo)致管道外壁氫致裂紋的萌生。管道外表面產(chǎn)生氫裂紋后,在儲氣庫注采工況變換所形成的交變載荷作用下,裂紋發(fā)生縱向擴(kuò)展直至開裂。

3 服役中后期管道防腐管理建議

資料表明,北美2000年以后發(fā)生多起管道開裂事故,均是運行超過30年的管道,原因都起自老化造成的防腐層破損或剝離[2]。一旦陰極保護(hù)覆蓋不充分,防腐層破損處會形成管體腐蝕。防腐層剝離則會帶來長時間局部陰極保護(hù)不足,進(jìn)而增加了近中性pH值應(yīng)力腐蝕開裂風(fēng)險。綜上分析可知,服役中后期管道腐蝕管理應(yīng)更加重視防腐層的性能評價和管體缺陷檢測,特別需加大管體裂紋缺陷的檢測應(yīng)用研究力度。

3.1 加強(qiáng)防腐層檢測和評價

對于服役時間超過15年的管道,應(yīng)分析陰極保護(hù)電流密度等參數(shù)的變化情況,對外防腐層的整體絕緣性能進(jìn)行定性判斷,必要時加密開展外檢測,及時掌握防腐層狀況。

3.2 精準(zhǔn)實施陰極保護(hù)

應(yīng)有針對性地開展管道陰極保護(hù)系統(tǒng)運行數(shù)據(jù)分析、狀態(tài)檢測和監(jiān)測,及時評價和調(diào)整運行參數(shù),控制腐蝕的發(fā)生和發(fā)展。

3.3 及時開展內(nèi)檢測發(fā)現(xiàn)管體缺陷

對于運行年限較長的管道,應(yīng)根據(jù)風(fēng)險分析結(jié)果,加密實施內(nèi)檢測,采用常規(guī)漏磁檢測技術(shù),及時發(fā)現(xiàn)體積型缺陷。針對管道可能出現(xiàn)裂紋的問題,除了目前國內(nèi)普遍應(yīng)用的高清漏磁檢測器外,還應(yīng)推廣超聲、EMAT和渦流檢測等技術(shù)以提高裂紋檢測的針對性。

3.4 將服役中后期管道SCC直接評價納入完整性管理

對于運行年限較長的管道,陰極保護(hù)屏蔽、壓氣站工作溫度、壓力累積影響、長期陰極保護(hù)造成管道周邊環(huán)境的pH值升高和氫的析出,加上管道內(nèi)部工況和外部環(huán)境造成的疲勞、應(yīng)力集中等因素,都增加了管道應(yīng)力腐蝕開裂風(fēng)險。為此有必要將管道應(yīng)力腐蝕開裂(SCC)直接評價納入服役中后期管道的完整性管理方案。

4 結(jié)語

服役中后期管道隨著運行年限增長,面臨著不斷增加的防腐層老化破損、管體腐蝕開裂等風(fēng)險,需要全面加強(qiáng)管道腐蝕管理工作。提高認(rèn)識、加強(qiáng)檢測、精準(zhǔn)評價、及時防控是解決管道老化問題的重要手段。同時,針對服役中后期管道特點,除開展檢測、預(yù)防和修復(fù)等工作,后續(xù)還應(yīng)在開發(fā)和推廣新技術(shù)、新材料和新工藝上加大投入,使進(jìn)入服役中后期管道仍能夠安全平穩(wěn)運營。

參考文獻(xiàn):

[1]寇杰,梁法春,陳婧.管道防腐層設(shè)計手冊[M].北京:化學(xué)工業(yè)出版社,2007:55.

[2]馮慶善,戴聯(lián)雙.油氣管道事故啟示錄[M].北京:中國建材工業(yè)出版社,2016:23.

作者簡介:葛艾天,教授級高級工程師。畢業(yè)于北京航空航天大學(xué)腐蝕與防護(hù)專業(yè),現(xiàn)任北京管道有限公司高級技術(shù)專家。聯(lián)系方式:13601297046,atge@petrochina.com.cn。

上篇:

下篇:

甘公網(wǎng)安備 62010202003034號

甘公網(wǎng)安備 62010202003034號