基于脈沖渦流原理的雙金屬復合管道檢測技術研究

來源:《管道保護》2022年第1期 作者:李振北 劉爭 宮彥雙 安超 程漢華 李衛(wèi)全 時間:2022-2-23 閱讀:

李振北1 劉爭1 宮彥雙2 安超2 程漢華1 李衛(wèi)全1

1.中油管道檢測技術有限責任公司;2.中國石油塔里木油田公司油氣工程研究院

摘要:針對雙金屬復合鋼管在使用過程中出現(xiàn)的內(nèi)襯層腐蝕穿孔等缺陷問題,開展了基于脈沖渦流原理的雙金屬復合管道檢測技術研究。研制了適用于雙金屬復合管道的專項復合檢測器,可基于脈沖渦流原理對管道進行金屬損失檢測。介紹了檢測器詳細設計方案及各項性能指標參數(shù),并進行了關鍵部件的性能測試和整機牽引測試。測試結果表明,檢測器能夠對普通鋼制管道和內(nèi)襯不銹鋼雙金屬復合管道上存在的金屬損失缺陷進行有效識別和準確量化。專項檢測器具有廣泛的推廣應用前景。

關鍵詞:雙金屬復合管道;內(nèi)檢測器;脈沖渦流原理;多功能檢測

塔里木油田在國內(nèi)最早將內(nèi)襯不銹鋼復合管應用于集輸管線。內(nèi)襯不銹鋼復合管道在投運過程中出現(xiàn)了管體腐蝕穿孔、環(huán)焊縫開裂、環(huán)焊縫腐蝕,以及與外基管剝離塌陷產(chǎn)生夾層、褶皺變形等問題[1]。受雙金屬復合管特殊的構造和材料屬性影響,現(xiàn)有無損檢測方法對于檢測評估復合管損傷均存在一定盲區(qū)。而基于脈沖渦流原理的雙金屬復合管道專項內(nèi)檢測器可以有效解決這一問題。

1 脈沖渦流檢測的原理及特性

1.1 基本原理

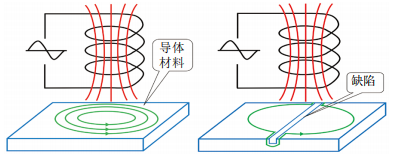

渦流檢測源于被檢測導體試件所處空間的磁場變化,在激勵線圈中通過的電流變化會使線圈周圍產(chǎn)生變化的磁場,從而在被檢測導體試件中耦合出渦流場[2]。當被檢測導體試件的幾何特性、材質(zhì)屬性發(fā)生變化時,感應出來的渦流場被迫發(fā)生變化,以此來探知被檢測試件存在的缺陷[3]。如圖 1所示。

圖 1 渦流檢測的基本原理

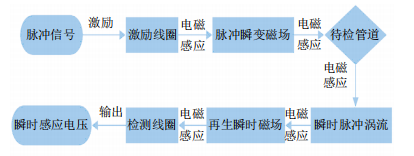

由于脈沖渦流的激勵信號是具有可調(diào)占空比的方波信號,因此需要脈沖渦流的信號具有很寬的頻譜[4]。采用重復的寬頻脈沖激勵線圈,激勵線圈發(fā)出持續(xù)衰減的磁場信號,磁場信號在導體中感應出向導體內(nèi)部傳播的持續(xù)衰減的渦流信號,渦流信號產(chǎn)生的渦流磁場作用在檢測線圈上,檢測線圈產(chǎn)生隨時間變化的瞬態(tài)電壓信號[5]。如圖 2所示。

圖 2 脈沖渦流無損檢測基本原理

1.2 脈沖渦流檢測的趨膚深度

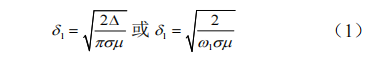

趨膚深度就是電流滲入導體內(nèi)的深度[6],由于脈沖渦流的信號是方波信號,所以標準趨膚深度取基頻分量下的深度δ1為:

式中,Δ為激勵信號的脈寬,s;σ為被測金屬的電導率,s/m;μ為被測金屬的磁導率,H/m;ω1為基波角頻率,Hz。

由式(1)可知,如果想檢測深層缺陷就需要提高脈沖渦流的趨膚深度,增大激勵信號的脈寬和減小基波角頻率,可提高脈沖渦流檢測過程中的靈敏度。

1.3 剩余壁厚檢測

檢測線圈中產(chǎn)生隨時間變化的瞬態(tài)電壓信號,但峰值、峰值時間等早期電壓信號特征量容易受“振鈴效應”的影響。因此,可選用電壓信號晚期段斜率作為剩余壁厚檢測的特征量[7]。

2 檢測器設計

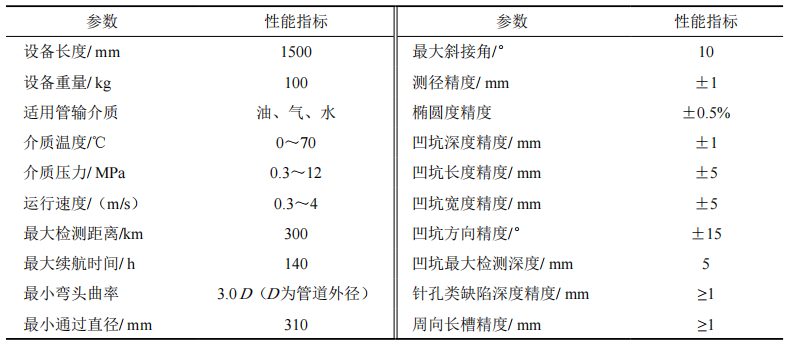

根據(jù)需求,基于脈沖渦流原理對管道進行金屬損失檢測,同時集幾何測徑和管道中心線測繪功能于一體,研制一套適用于管徑406 mm雙金屬管道的專項復合檢測器(以下簡稱專項檢測器)。通過高密度渦流傳感器和高采樣率對內(nèi)襯管腐蝕情況進行準確檢測和尺寸確定,用幾何測徑傳感器進行高精度幾何測徑和凹痕尺寸檢測。最終確定檢測器的總體設計方案和各項參數(shù)性能指標(表 1)。

表 1 檢測器性能指標參數(shù)

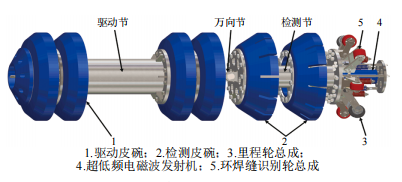

2.1 結構設計

專項檢測器主體結構按功能劃分為驅動節(jié)和檢測節(jié),兩節(jié)之間由萬向節(jié)串聯(lián)連接。驅動節(jié)前、后共裝有4個碟形驅動皮碗,最大皮碗間距為1.6 D(為管道外徑),驅動皮碗過盈量4.7 %用以密封管輸介質(zhì),提供驅動力和支撐整節(jié)結構重量。驅動節(jié)的耐壓艙體內(nèi)裝有鋰電池供電系統(tǒng)提供電能。檢測節(jié)主要由兩個交錯安裝的檢測皮碗、里程輪總成、環(huán)焊縫識別輪總成、支撐輪總成、超低頻電磁波發(fā)射機等組成。檢測節(jié)的耐壓艙體內(nèi)裝有電子系統(tǒng)和管道中心線測繪單元,如圖 3所示。

圖 3 專項檢測器結構

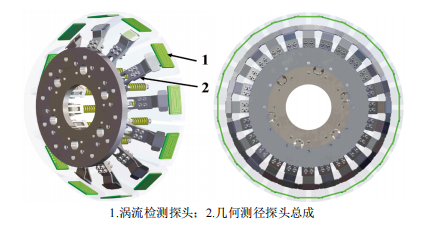

檢測皮碗采用深碟花瓣形結構型式,材質(zhì)為邵氏硬度60 HA的聚氨酯材料,在其制造階段將渦流檢測探頭嵌入并澆注在皮碗的花瓣體內(nèi)[8-9],安裝后每個花瓣體下裝有一個角度式幾何測徑探頭,用以檢測與花瓣體接觸的管道幾何尺寸變化。另外采用兩個檢測皮碗前后交錯布置方式可保證所有探頭對管道的周向全覆蓋,防止漏檢[10-11],如圖 4所示。

圖 4 渦流檢測探頭結構(左)及周向覆蓋情況(右)

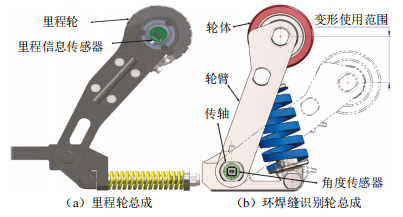

專項檢測器里程輪總成通過信息傳感器采集走過的里程信息,并按設定的采樣間距發(fā)送指令,觸發(fā)渦流探頭和幾何測徑探頭采集和存儲檢測數(shù)據(jù),如圖 5(a)所示。環(huán)焊縫識別輪總成通過輪臂底端轉軸處的角度傳感器記錄數(shù)值變化,進行環(huán)焊縫焊縫余高測量并采集檢測器經(jīng)過的環(huán)焊縫數(shù)量,對于后期數(shù)據(jù)分析和缺陷位置確定起到一定的輔助作用,如圖 5(b)所示。超低頻電磁波發(fā)射機可向外發(fā)射20 Hz~22 Hz的超低頻信號,幫助檢測人員定點跟蹤和設標定位檢測器所在位置。另外,檢測器內(nèi)置集成管道中心線測繪單元完成管道中心線的測繪。

圖 5 里程輪總成和環(huán)焊縫識別輪總成

檢測過程中,檢測皮碗內(nèi)的渦流探頭能夠拾取正常管道的壁厚信息和金屬損失情況,當遇到打孔盜油氣點,內(nèi)襯層腐蝕穿孔、與外基管剝離產(chǎn)生夾層、褶皺和凹陷變形等工況時,渦流探頭同樣能夠拾取到相關缺陷的信息。當遇到內(nèi)襯層凹陷和褶皺等管道幾何尺寸變化的工況時,由聚氨酯材料澆注而成的檢測皮碗可發(fā)生彈性形變以適應管道工況,在此過程中皮碗內(nèi)側的幾何測徑探頭可檢測到皮碗的彈性形變,進而間接獲得管道幾何尺寸的變化情況。

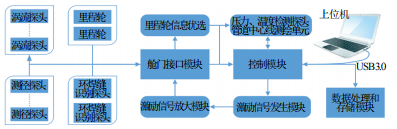

2.2 電子系統(tǒng)設計

檢測器電子系統(tǒng)采用模塊化設計[12],按照功能劃分為控制模塊、激勵信號發(fā)生模塊、激勵信號放大模塊、艙門接口模塊、數(shù)據(jù)處理和存儲模塊等[13],內(nèi)部還集成了壓力、溫度和管道中心線測繪單元。渦流探頭與測徑探頭等通過艙門結構模塊與電子系統(tǒng)相連,如圖 6所示。

圖 6 檢測器電子系統(tǒng)結構示意圖

控制模塊根據(jù)里程脈沖信號控制激勵信號發(fā)生模塊產(chǎn)生可調(diào)幅值、頻率及占空比的脈沖電壓作為激勵信號[14]。經(jīng)激勵信號放大模塊放大后,通過艙門結構模塊輸出,作用于渦流探頭內(nèi)的激勵線圈。激勵線圈在被檢測管道表面激勵出感應渦流,感應渦流的分布會因管體缺陷而產(chǎn)生變化,渦流探頭中的檢測元件拾取含有缺陷信息的感應渦流信號,并將該信號經(jīng)艙門接口模塊發(fā)送至數(shù)據(jù)采集和存儲模塊進行處理和保存[15-16]。

3 檢測器性能測試

3.1 皮碗耐磨性能測試

在運行過程中,皮碗受到管道內(nèi)壁的作用會產(chǎn)生一定的磨損。因此,在檢測器研制階段有必要開展皮碗用聚氨酯材料的耐磨性能測試,驗證其耐磨性能是否符合制作和使用要求。

依據(jù)GB/T 9867—2008《硫化橡膠或熱塑性橡膠耐磨性能的測定(旋轉輥筒式磨耗機法)》,采用油氣管道輸送安全國家工程實驗室的HM-8580型DIN磨耗試驗機對皮碗用聚氨酯材料標準試樣進行了耐磨性能的標定測試。試樣共計10件,采用模具澆注成圓柱形,直徑為16.0 mm±0.2 mm,高度為12.0 mm±0.1 mm。將試樣用10.0 N±0.2 N的垂直作用力壓緊在磨耗試驗機的輥筒上,每件試樣共進行3次磨耗測試,磨耗行程達到40 m時自動停機,每次磨耗測試完成后用精度為±0.1 mg的電子秤稱量試樣質(zhì)量并記錄。

通過對30組試驗數(shù)據(jù)的處理及取平均值計算,測試結果表明:皮碗用聚氨酯材料相對體積磨耗量的平均值為36 mm3,滿足Q/SY 05262—2019 《機械清管器技術條件》中關于皮碗DIN 磨耗≤55 mm3的使用要求。

3.2 檢測器牽引測試

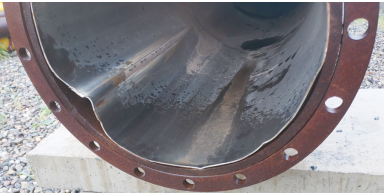

為驗證專項檢測器的各項性能指標是否滿足設計要求,開展了專項檢測器在缺陷管道內(nèi)的牽引測試。缺陷管道由多根管徑為406 mm的管道組成,一部分為常規(guī)壁厚的普通鋼制管道,一部分為包含內(nèi)襯不銹鋼的雙金屬復合管道組成。每種管道上均包含縮徑、打孔盜點、凹陷變形和坑狀金屬損失等人工缺陷,另外雙金屬復合管內(nèi)還存在部分內(nèi)襯層與外基管剝離塌陷、褶皺變形類的人工缺陷,如圖 7所示。

圖 7 內(nèi)襯層與外基管剝離塌陷、褶皺變形類缺陷

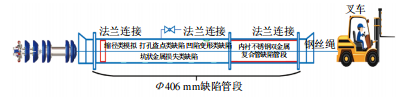

牽引測試方案是將鋼絲繩穿過缺陷管道,兩端分別與檢測器和叉車相連;通過上位機聯(lián)調(diào)控制檢測器進入檢測狀態(tài);然后讓叉車分別以0.5 m/s、1.0 m/s、2.0 m/s、3.0 m/s和4 .0 m/s的牽引速度牽引檢測器通過缺陷管道;驗證不同速度條件下專項檢測器對缺陷的檢測能力(圖 8)。牽引測試過程中,管外的聲波接收定位儀能夠接收到檢測器上超低頻聲波發(fā)射機發(fā)射的超低頻聲波信號,并記錄檢測器的通過信息。

圖 8 Φ406 mm專項檢測器的牽引測試示意圖

測試結果表明,在0.5 m/s~4.0 m/s牽引速度條件下,專項檢測器能夠準確識別普通鋼制和內(nèi)襯不銹鋼雙金屬復合管道內(nèi)存在的坑狀金屬損失、幾何縮徑、打孔盜點、凹陷變形、復合管內(nèi)襯層塌陷和褶皺、內(nèi)表面坑狀金屬損失等缺陷,對缺陷尺寸進行精確量化,并與里程信息準確對應。說明專項檢測器各項性能指標滿足設計要求,具備工業(yè)現(xiàn)場應用的條件。

4 結語

基于對脈沖渦流原理的技術研究,研制了適用于管徑406 mm雙金屬復合管道的專項內(nèi)檢測器,集渦流檢測、幾何測徑檢測、管道中心線測繪等功能于一體,能有效識別和量化管道缺陷。對于解決內(nèi)襯不銹鋼雙金屬復合管道檢測難題,提升油田管網(wǎng)事故預防和災害控制技術水平,保障油田集輸管道的安全平穩(wěn)運行,具有重要的現(xiàn)實意義。

受限于脈沖渦流原理,檢測精度對傳感器與被檢管壁之間的提離較為敏感,在應用過程中提離大小受傳感器支撐結構,檢測器在役運行速度的平穩(wěn)性,管道內(nèi)的清潔度及凹陷變形和褶皺區(qū)的大小等多種因素的影響。需要在今后的研究中結合測試和工程實踐不斷進行改進完善和優(yōu)化,保證傳感器提離的一致性。

參考文獻:

[1]吳長春,左麗麗.關于中國智慧管道發(fā)展的認識與思考[J].油氣儲運,2020,39(4):0361-0370.

[2]朱紅運,王長龍,江濤,王建斌,陳海龍.激勵電流對脈沖渦流檢測的影響研究[J].儀器儀表學報,2016,37(1):1-8.

[3]趙瑩,解社娟,張東亮,等.脈沖渦流激勵信號參數(shù)對檢測能力的影響[J].無損檢測,2016,38(10):14-17.

[4]戴光,李鵬,李良,魯鑫,鄭克耀.基于脈沖渦流檢測的管道腐蝕仿真與實驗研究[J].化工設備與管道,2016,53(02):63-66,75.

[5]趙番,湯曉英,王繼鋒,浦哲.金屬管道內(nèi)外壁缺陷的脈沖渦流檢測系統(tǒng)[J].無損檢測,2020,42(06):58-62.

[6]解社娟,田明明,陳振茂.鐵磁性管道磁飽和脈沖渦流檢測方法研究[C].2018遠東無損檢測新技術論壇論文集,2018:767-773.

[7]郝憲鋒,宮昊,孫國健,王安泉,戴永壽.基于支持向量機的帶包覆層油氣管道剩余壁厚反演研究[J].油氣儲運,2021,40(01):15-20.

[8]姚子麟,涂慶,季壽宏.管道內(nèi)檢測器皮碗過盈量對其力學行為的影響[J].油氣儲運,2019,38(7):0793-0797,0815.

[9]李振北,白港生,黨娜,楊靜,于超.可變徑管道檢測器皮碗結構設計及密封性能[J].油氣儲運,2020,39(5):0576-0581.

[10]李睿,鄭健峰,富寬,賈光明,于智博,潘飛.大口徑管道投產(chǎn)前聚氨酯測徑內(nèi)檢測器研制與應用[J].油氣儲運,2020,39(6):0638-0644.

[11]陳朋超,李睿,邱紅輝,等.基于永磁擾動原理的管道支管專項內(nèi)檢測器研制與應用[J].油氣儲運,2020,39(12):1357-1361.

[12]TIAN F, Li B, Zhou W M. Ultrasonic Interface Wave for Interlaminar Crack Detection in Steel-Titanium Composite Pipe[J]. Journal of Pressure Vessel Technology, 2019, 141(4):32-40.

[13]王寶超.基于電渦流傳感技術的管道變形檢測方法研究與設備研制[D].北京:機械科學研究總院,2020:20-24.

[14]陳韋帆.雙金屬復合管管壁分層及襯管厚度脈沖渦流檢測研究[D].湘潭:湘潭大學,2020:19-20.

[15]FU A Q,KUANG X R,HAN Y,LU C H,BAI Z Q,et al. Failure analysis of girth weld cracking of mechanically lined pipe used in gas field gathering system[J]. Engineering Failure Analysis,2016,68:64-75.

[16]李春雨,馬義來,張莉莉,何仁洋.基于脈沖渦流的管道內(nèi)檢測系統(tǒng)設計[J].無損檢測,2018,40(7):64-68.

作者簡介:李振北,1986年生,高級工程師,2017年博士畢業(yè)于機械科學研究總院機械設計及理論專業(yè),現(xiàn)主要從事管道內(nèi)檢測技術與設備的研發(fā)工作。聯(lián)系方式:0316-2074813轉8005,lizhenbei1986@126.com。

上篇:

下篇:

甘公網(wǎng)安備 62010202003034號

甘公網(wǎng)安備 62010202003034號