解決小口徑管道內(nèi)涂層連續(xù)性的機(jī)械連接技術(shù)及工藝研究

來(lái)源:《管道保護(hù)》2022年第1期 作者:劉月芳 王憲軍 吳陽(yáng) 李雅男 時(shí)間:2022-2-9 閱讀:

劉月芳 王憲軍 吳陽(yáng) 李雅男

中油管道防腐工程有限責(zé)任公司

摘要:針對(duì)國(guó)內(nèi)油田小口徑集輸管線內(nèi)補(bǔ)口施工困難、造成內(nèi)腐蝕嚴(yán)重的問題,為解決小口徑管道內(nèi)涂層連續(xù)性問題,開展機(jī)械連接新技術(shù)及新工藝研究。介紹了機(jī)械連接原理及連接件材質(zhì)選擇,提出鋼管預(yù)制要求和機(jī)械連接施工要點(diǎn)。經(jīng)在油田小口徑集輸管道試驗(yàn)段實(shí)際應(yīng)用并開挖驗(yàn)證,確定技術(shù)及工藝可行,為相關(guān)管道建設(shè)工程應(yīng)用打下了良好基礎(chǔ)。

關(guān)鍵詞:小口徑管道;管道內(nèi)涂層;機(jī)械連接件;機(jī)械連接施工

應(yīng)用金屬塑性變形原理,可將金屬連接件主體與管道表面高強(qiáng)度壓合,實(shí)現(xiàn)耐高壓、抗振動(dòng)、永久性的純機(jī)械連接。連接過程中增加防腐工藝使連接后的管道內(nèi)防腐層具有連續(xù)性,以增強(qiáng)內(nèi)補(bǔ)口處的耐腐蝕性能,從而延長(zhǎng)管線使用壽命。目前,國(guó)內(nèi)常用的內(nèi)補(bǔ)口方法有:內(nèi)補(bǔ)口機(jī)法、內(nèi)襯保護(hù)套(管)焊接法、不銹鋼接頭法、管端噴涂防腐層法等。美國(guó)于 20 世紀(jì) 80 年代末研制出兩種內(nèi)補(bǔ)口機(jī),分別是“熱熔環(huán)氧粉末現(xiàn)場(chǎng)內(nèi)補(bǔ)口裝置與工藝”和“自動(dòng)推進(jìn)自動(dòng)表面處理與涂敷補(bǔ)口裝置”,但兩者都存在施工作業(yè)不便及其他缺陷。目前,國(guó)內(nèi)外多家公司都在研究新型的小口徑管道內(nèi)補(bǔ)口技術(shù),突破這一技術(shù)難題,探索實(shí)現(xiàn)小口徑管道內(nèi)涂層連續(xù)性的機(jī)械連接新技術(shù)及新工藝,將為管道建設(shè)和運(yùn)行管理提供有力的技術(shù)支撐。

1 機(jī)械連接技術(shù)概況

1.1 機(jī)械連接原理

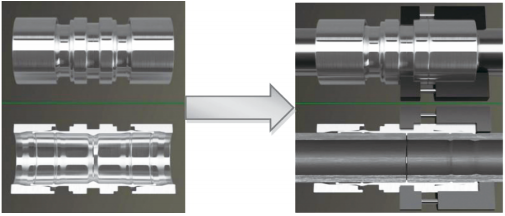

根據(jù)金屬力學(xué)特性和金屬塑性變形原理,將連接件主體與管道表面高強(qiáng)度壓合,實(shí)現(xiàn)純機(jī)械連接。首先,液壓工具推動(dòng)外套軸向向前擠壓,外套內(nèi)斜面對(duì)連接件主體向內(nèi)環(huán)形均勻擠壓,造成主體結(jié)構(gòu)塑性變形,外套自防脫結(jié)構(gòu)可以保持主體結(jié)構(gòu)永久不回彈。其次,主體內(nèi)部密封環(huán)均勻嵌入管體內(nèi)表面,同時(shí)主體內(nèi)表面也與管體表面壓接貼合,最終形成耐高壓抗振動(dòng)的高強(qiáng)度純金屬連接(圖 1)。

圖 1 機(jī)械連接過程示意圖

為得到最優(yōu)的機(jī)械連接效果,擬將鐓粗型與咬合型兩種機(jī)械連接件合二為一優(yōu)化為混合型連接件,同時(shí)保留鐓粗型的液壓密封結(jié)構(gòu)和咬合型的內(nèi)嵌式結(jié)構(gòu)。混合型連接件的碳鋼外套不會(huì)與管道本體發(fā)生接觸。

1.2 機(jī)械連接件材質(zhì)選擇

機(jī)械連接件的可適用材質(zhì)為非脆性材質(zhì)(脆性材質(zhì)指鑄鐵等),選取原則依據(jù)管道材質(zhì)而定。

(1)與管道接觸的連接件主體材質(zhì)與管道材質(zhì)保持同一等級(jí)或更高等級(jí),以確保材質(zhì)性能和防腐性能要求。

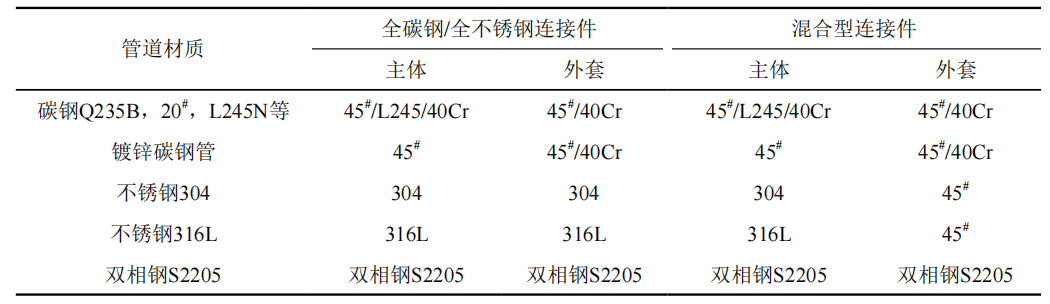

(2)連接件主體材質(zhì)硬度和其他參數(shù)值需高于或等于管道材質(zhì)硬度和其他參數(shù)值(表 1)。

表 1 管道材質(zhì)與機(jī)械連接件材質(zhì)選擇

2 機(jī)械連接工藝

2.1 工廠預(yù)制鋼管要求

(1)鋼管兩端內(nèi)外壁倒角。在制管廠(包括防腐)將鋼管兩端的內(nèi)外壁做倒角處理。如鋼管壁厚為5 mm,內(nèi)外壁為1 mm的圓形倒角,鋼管端部壁厚余 3 mm。

(2)鋼管內(nèi)外防腐。按SY/T 0442―2010 《 鋼質(zhì)管道熔結(jié)環(huán)氧粉末內(nèi)防腐層技術(shù)標(biāo)準(zhǔn)》對(duì)鋼管進(jìn)行內(nèi)防腐施工(不留端)并進(jìn)行質(zhì)量檢測(cè),檢測(cè)合格后按SY/T 0315―2013 《鋼質(zhì)管道熔結(jié)環(huán)氧粉末外涂層技術(shù)標(biāo)準(zhǔn)》進(jìn)行外防腐施工并進(jìn)行質(zhì)量檢測(cè)。

(3)安裝管端保護(hù)器。對(duì)已做好防腐的鋼管兩端端口安裝管端保護(hù)器,避免破壞端口防腐層。

2.2 機(jī)械連接現(xiàn)場(chǎng)施工

(1)用砂紙或鋼絲刷手工去除鋼管外預(yù)留端端部補(bǔ)口處的表面浮銹。在鋼管外預(yù)留端及管口端面手工涂刷液體環(huán)氧涂料,用輥?zhàn)訉?duì)機(jī)械連接件的內(nèi)表面涂刷液體環(huán)氧涂料。涂刷后均不需檢測(cè),以阻隔腐蝕介質(zhì)的擴(kuò)散,起雙重保護(hù)作用。用專用的小口徑鋼管對(duì)接夾具將鋼管夾緊固定。

(2)將機(jī)械連接件插入鋼管的一端,深度為機(jī)械連接件長(zhǎng)度的一半。插入時(shí)保證不損壞鋼管端部及機(jī)械連接件內(nèi)壁的防腐層。插好后用專用夾具夾緊機(jī)械連接件進(jìn)行壓合,觀察壓力表達(dá)到設(shè)定值后松開夾具。將第二根鋼管的一端插入機(jī)械連接件內(nèi)部,保證兩根鋼管端部對(duì)接緊密,不留縫隙。插好后用專用夾具夾緊機(jī)械連接件進(jìn)行壓合,觀察壓力表達(dá)到設(shè)定值后松開夾具,完成機(jī)械連接安裝施工。去除連接件表面、鋼管預(yù)留端表面的灰塵,用丙酮擦洗連接件外表面。在機(jī)械連接件的中縫、外表面、鋼管預(yù)留端外表面涂覆高溫型粘彈體,保證被涂部位與相鄰表面平滑過渡。找準(zhǔn)位置安裝熱收縮套。

2.3 機(jī)械連接件性能測(cè)試

機(jī)械連接施工結(jié)束后根據(jù)CDP-G-OGP-AC-011-2013-1《埋地鋼質(zhì)管道粘彈體膠帶防腐補(bǔ)口技術(shù)規(guī)定》要求進(jìn)行機(jī)械連接件性能檢測(cè)。

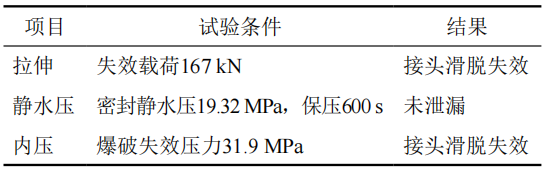

(1)拉伸及靜水壓、內(nèi)壓試驗(yàn)。依據(jù)GB/T 9711―2017《石油天然氣工業(yè):管線輸送系統(tǒng)用鋼管》、SY/T 6128―2012《套管、油管螺紋接頭性能評(píng)價(jià)試驗(yàn)方法》,進(jìn)行機(jī)械連接件的拉伸、靜水壓、內(nèi)壓試驗(yàn),結(jié)果見表 2。

表 2 機(jī)械連接件拉伸、靜水壓、內(nèi)壓試驗(yàn)結(jié)果

(2)全尺寸疲勞試驗(yàn)。依據(jù)DNV-C203-2012《海上鋼結(jié)構(gòu)疲勞設(shè)計(jì)》,機(jī)械連接件全尺寸疲勞試驗(yàn)16天,累計(jì)循環(huán)次數(shù)184 418次,管道發(fā)生疲勞失效。

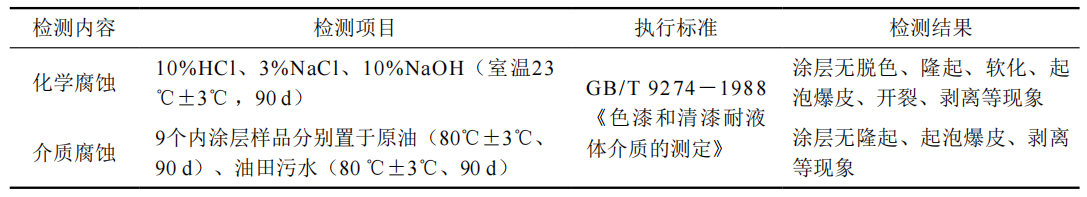

(3)內(nèi)外防腐層檢測(cè)。內(nèi)防腐層檢測(cè)項(xiàng)目及結(jié)果見表 3。

表 3 連接件內(nèi)防腐層檢測(cè)項(xiàng)目及結(jié)果

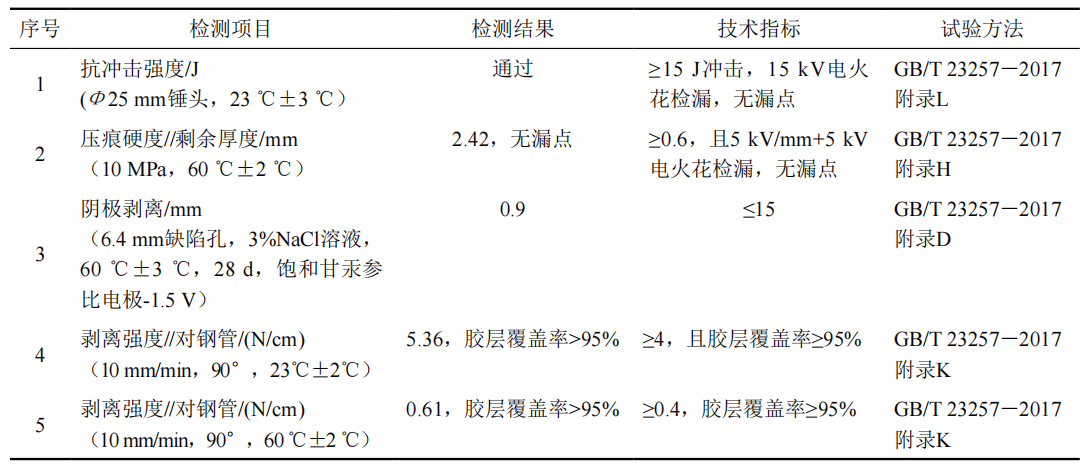

外防腐層檢測(cè)依據(jù)GB/T 23257―2017《埋地鋼質(zhì)管道聚乙烯防腐層》,檢測(cè)項(xiàng)目及結(jié)果見表 4。

表 4 連接件外防腐層檢測(cè)結(jié)果

3 工程應(yīng)用

2019年8月,采用機(jī)械連接工藝在陜西吳起長(zhǎng)慶油田某廠2 km試驗(yàn)段管道開展現(xiàn)場(chǎng)施工(圖 2)。施工管道管徑76.1 mm,壁厚5 mm,坡口角度32°,材質(zhì)L245N;連接件材質(zhì)為40 Cr,輸送介質(zhì)溫度﹣25℃~50℃,輸送壓力5 MPa。外防腐采用粘彈體+熱收縮套外護(hù)形式,對(duì)接端頭用無(wú)溶劑液態(tài)環(huán)氧樹脂密封。施工完成后,機(jī)械連接件通過現(xiàn)場(chǎng)試壓檢測(cè),各項(xiàng)性能指標(biāo)滿足要求。

圖 2 試驗(yàn)管段機(jī)械連接施工現(xiàn)場(chǎng)

該管道運(yùn)行1年后,邀請(qǐng)科委會(huì)專家到現(xiàn)場(chǎng)進(jìn)行開挖驗(yàn)證工作,每間隔10道口以上開挖1道口,共開挖3道口。目測(cè)開挖道口的外防腐層表面完好,無(wú)開裂、褶皺、鼓泡、翹皮等現(xiàn)象,管道機(jī)械連接處附近土壤正常,無(wú)任何漏油現(xiàn)象。確定技術(shù)及工藝可行。該機(jī)械連接技術(shù)及工藝在長(zhǎng)慶油田小口徑集輸管道試驗(yàn)段中的成功應(yīng)用,為后續(xù)管道建設(shè)工程應(yīng)用打下了良好基礎(chǔ)。

作者簡(jiǎn)介:劉月芳,1973年生,高級(jí)工程師,中油管道防腐工程有限責(zé)任公司科研所所長(zhǎng),本科畢業(yè)于大慶石油學(xué)院,現(xiàn)從事管道防腐技術(shù)工作。聯(lián)系方式:18526365828,24188643@qq.com。

上篇:

下篇:

甘公網(wǎng)安備 62010202003034號(hào)

甘公網(wǎng)安備 62010202003034號(hào)