基于完整性評價的管道環氧涂層失效分析

來源:《管道保護》2022年第3期 作者:李宏霞 周堯 王京京 侯利濤 張宇 白新剛 時間:2022-6-9 閱讀:

李宏霞 周堯 王京京 侯利濤 張宇 白新剛

西部管道獨山子輸油氣分公司

摘要:某成品油管道由于建設期施工質量問題,環氧粉末外防腐層出現大面積剝離,管道腐蝕風險較高。通過開展管道外腐蝕直接評價、漏磁內檢測,排查管道腐蝕情況較嚴重的重點管段,分析腐蝕原因。通過防腐層大修、增加陰極保護恒電位儀等措施,減少陰極保護電流衰減,提升管道斷電電位,降低管道腐蝕風險。

關鍵詞:環氧粉末防腐層;內檢測;外檢測;管道腐蝕;完整性評價

內檢測作為完整性管理的重要組成部分,是管道安全運行管理的必要手段。本文針對某成品油管道環氧粉末防腐層發生大面積剝離現象,基于完整性評價漏磁內檢測、外檢測等數據進行腐蝕情況分析,排查管道發生腐蝕的重點管段,以采取有效措施,降低管體腐蝕風險。

1 管道腐蝕概況

某成品油管道于2004年投產,全長228 km,管材為X60鋼,管徑426 mm,壁厚7.0 mm,外防腐層為熔結環氧粉末涂層(FBE),在里程4.8 km處首站油庫及里程64 km處分別設置一座陰保站。在管道內檢測開挖驗證、本體修復及其他開挖項目實施過程中,發現環氧粉末涂層出現大面積剝離,管體表面發生銹蝕,存在不同程度的腐蝕坑,見圖 1。環氧粉末涂層對施工工藝、施工環境等有較高要求,如出現管體噴砂打磨等表面處理不達標,環氧粉末雙組分混合比例不合格,施工溫度低于水露點等情況,容易造成防腐層質量不合格,給管道帶來較高的腐蝕風險。

圖 1 管體腐蝕情況實景圖

2 防腐層檢測分析

2.1 防腐層PCM檢漏情況

使用PCM(交流電流衰減法)進行防腐層破損點檢測,全線共檢測出防腐層缺陷點2655處,平均11.6處/km,按照外防腐層缺陷點密度分級評價,防腐層等級為3級。首站油庫-2#閥池的長度約22.28 km,防腐層破損點383處,平均17.2處/km,其中22處評價為重,321處為中、40處為輕。

2.2 防腐層性能分析

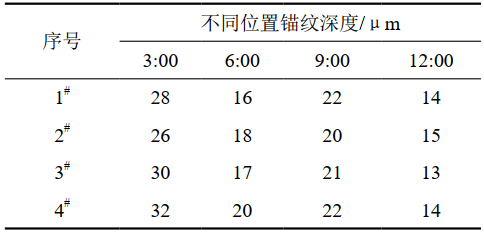

(1)表面處理情況分析。管道建設期,為提高防腐層的黏接力,在涂敷防腐材料前需對管體表面進行處理,根據SY/T 0315―2013《鋼制管道熔結環氧粉末外涂層技術規范》相關要求,表面錨紋深度應在 40 μm~100 μm。去除剝離的防腐層,測量管體錨紋深度,檢測結果如表 1所示。可見,錨紋深度不符合標準要求。

表 1 管體錨紋深度測試結果

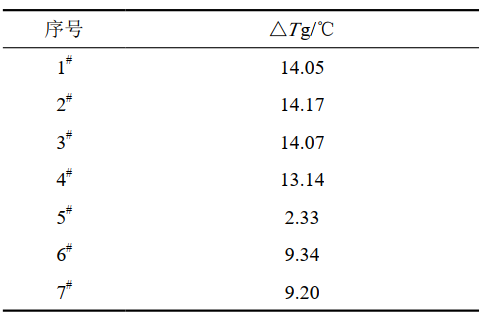

固化溫度是保持FBE涂層長效附著力的關鍵,低于標準溫度下的固化不利于熔融態分子對底材的浸潤。根據GB/T 39636―2020《鋼制管道熔結環氧粉末外涂層技術規范》要求,玻璃化轉變溫度△Tg應大于最高使用溫度以上40℃。選取7處FBE涂層材料進行熱特性試驗,結果如表 2所示。可見,材料玻璃化轉變溫度不符合標準要求。

表 2 環氧粉末玻璃化轉變溫度統計表

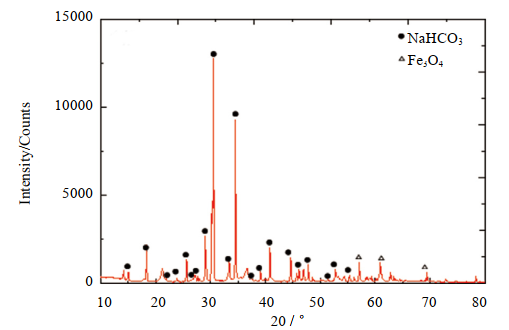

選取典型腐蝕產物樣品,進行XRD檢測,分析銹層中各成分含量情況,結果如圖 2所示。

圖 2 腐蝕產物XRD譜圖

XRD結果表明主要腐蝕產物為NaHCO3和Fe3O4,因管道表面土壤為堿性土壤,測試現場土壤電阻率為570 Ω·m,pH值為10,土壤腐蝕性較弱,并非加速管道發生腐蝕的主要因素。

3 陰極保護效果分析

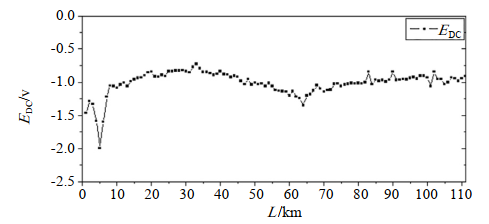

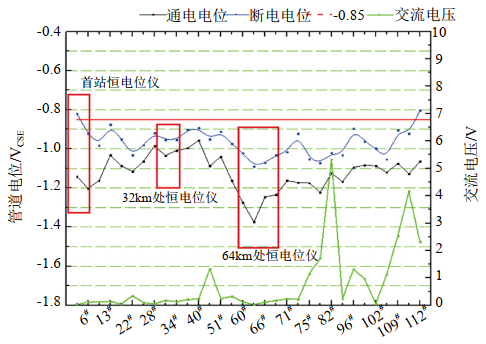

2014年該管道開展ECDA(外腐蝕直接評價)檢測,CIPS(密間隔電位法)檢測結果(圖 3)顯示,里程3 km~6.5 km管段斷電電位負于﹣1200 mV(CSE),處于過保護狀態;17 km~55 km管段及80 km~112 km的部分管段斷電電位正于或接近﹣850 mV(CSE),無法達到陰極保護狀態。通過測量全線管地電位發現,5#測試樁處首站油庫陰保站出站電位為﹣1.998 V,33#測試樁處電位衰減為﹣0.730 V,表明管道陰極保護電流衰減嚴重。

圖 3 成品油管道0~ 110 km電位曲線圖

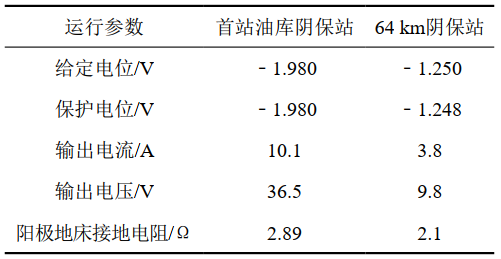

兩座陰保站的恒電位儀運行參數如表 3所示。經測試,陰保站恒電位儀輸出正常,陰極電纜、陽極電纜、參比電纜、零位接陰電纜完好,參比電極工作正常。首站油庫陰保站恒電位儀輸出電流已高達10.1 A,但距離該陰保站僅12 km的管道陰極保護電位仍然偏正。

表 3 2014年陰極保護系統運行參數統計表

通過對防腐層、陰極保護電位及恒電位儀輸出情況進行梳理分析,靠近首站油庫陰保站管段電位過保護,而遠離陰保站管段電位欠保護。因此,靠近首站油庫陰保站管段防腐層較差,破損點較多導致陰極保護電流流失嚴重是重要原因。

4 漏磁內檢測結果分析

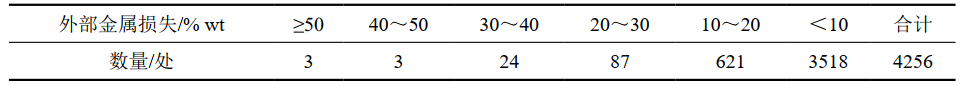

為掌握管道真實的腐蝕狀況,2019年對該管線開展漏磁內檢測,共發現管體金屬損失9303處,大于20% wt金屬損失共計163處,其中內部金屬損失40處,外部金屬損失123處。通過開挖驗證,本次內檢測精度及可信度均滿足要求。

為排查全線管道外腐蝕風險重點管段,按照每20 km長度劃分出11個管段,統計大于20% wt外部金屬損失數量和比例。其中首站油庫—20#測試樁管段大于20% wt金屬損失數量遠多于其他管段,占全線的84.6%。該管段腐蝕深度較大,超過50% wt外部金屬損失有3處(表 4)。

表 4 首站油庫—20#測試樁管道外部金屬損失情況

通過上述分析可以看出,首站油庫—20#測試樁管段外部金屬損失數量多、腐蝕深度大,是外腐蝕風險的重點管段。

5 處置對策及效果分析

針對該外腐蝕風險重點管段,2016—2021年,對首站油庫—27 km處管段采用無溶劑環氧涂料開展了防腐層大修。2017在里程32 km處新增一座陰保站,為管道提供陰極保護電流。

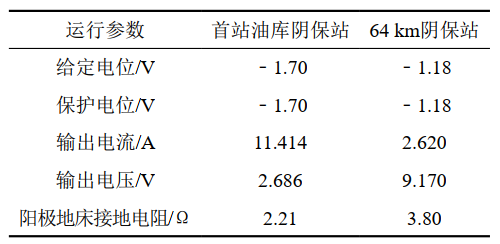

為評估防腐層大修和新增陰保站對陰保系統的影響,統計首站油庫和64 km處兩座陰保站陰保測試數據(表 5),與表 3防腐層大修前數據對比。

表 5 2022年陰極保護系統運行參數統計表

可以看出,32 km處陰保站恒電位儀投用后,首站油庫及64 km陰保站恒電位儀輸出明顯下降,輸出電流分別由10.1 A和3.80 A下降至2.686 A和2.62 A。新陰保站的投用降低了其他陰保站恒電位儀負荷,共同對管道實施陰極保護。另外,防腐層大修后提升了管道防腐層的完整性,有效減少了陰極保護電流衰減。

2019年,ECDA項目對管道斷電電位進行了測量,其通斷電電位趨勢如圖 4所示。結果表明,2014年ECDA檢測時斷電電位正于或接近﹣850 mV(CSE)的管段,在增設32 km處陰保站和防腐層大修后,其斷電電位均滿足負于﹣850 mV(CSE)準則要求,達到陰極保護目的。

圖 4 管道通斷電位趨勢圖

6 結論

(1)管道建設期管體表面處理問題造成錨紋深度不夠,FBE涂層材料組分配比不合格造成玻璃化轉變溫度低于標準要求,是引起該管道防腐層剝離的主要原因。

(2)分析漏磁內檢測發現的外部金屬損失和PCM檢測出的防腐層破損沿里程分布情況、管道陰極保護電位分布狀況,能夠判斷管道腐蝕風險較高的重點管段。

(3)通過防腐層大修,提升管道防腐層的完整性,能夠有效減少陰極保護電流衰減。在兩座陰極保護站中間位置增設陰極保護站,能夠降低其他極保護站恒電位儀負荷,提升管道斷電電位,降低管道腐蝕風險。

作者簡介:李宏霞,1987年生,工程師,2009年畢業于哈爾濱工業大學,主要從事管道完整性管理工作。聯系方式:15109924795,lihx09@pipechina.com.cn。

上篇:

下篇:

甘公網安備 62010202003034號

甘公網安備 62010202003034號