ė═ÜŌ╣▄Ą└äė(d©░ng)╗▀BŅ^ū„śI(y©©)╣▄╝■╚²═©æ¬(y©®ng)ė├╠Įėæ

üĒį┤Ż║ĪČ╣▄Ą└▒Żūo(h©┤)ĪĘ2023─ĻĄ┌6Ų┌ ū„š▀Ż║┼╦“į Ģr(sh©¬)ķgŻ║2023-12-14 ķåūxŻ║

┼╦“į

ųąć°(gu©«)╩»ė═╣▄Ą└Šų╣ż│╠ėąŽ▐╣½╦ŠŠSōīą▐Ęų╣½╦Š

š¬ę¬Ż║×ķĮĄĄ═ė═ÜŌ╣▄Ą└äė(d©░ng)╗▀BŅ^ū„śI(y©©)░▓╚½’L(f©źng)ļU(xi©Żn)Ż¼╣Ø(ji©”)╩Ī═Č┘YŻ¼į┌─│▌öė═╣▄Ą└ŠSą▐Ė─įņųąŻ¼▓╔ė├┴╦Ī░å╬é╚(c©©)ĘŌČ┬+ÜŌ─ęĖ¶ļxĪ▒╣ż╦ćŻ¼Ū╔├Ņ└¹ė├│Żė├╣▄╝■╚²═©Ž┬Ė¶ļx─ęŻ¼═Ļ│╔┴╦ōQ╣▄ū„śI(y©©)ĪŻĖ─įņ║¾Ą─╣▄╝■╚²═©Š▀ėąīŹ(sh©¬)ė├ąįÅŖ(qi©óng)Īó░▓╚½ąįĖ▀Īó▓┘ū„║å(ji©Żn)å╬Īó╩®╣ż▒ŃĮ▌Īó╣Ø(ji©”)╝s│╔▒ŠĪó╠ß╔²║ĖĮė┘|(zh©¼)┴┐Ą╚ā×(y©Łu)³c(di©Żn)Ż¼┐╔ÅVĘ║ė├ė┌│Ūµé(zh©©n)╚╝?x©¼)Ō┤╬Ė▀ē║╣▄ŠĆĪó│╔ŲĘė═╣▄ŠĆäė(d©░ng)╗▀BŅ^ųąĪŻ

ĻP(gu©Īn)µIį~Ż║äė(d©░ng)╗▀BŅ^Ż╗╣▄╝■╚²═©Ż╗Ž┬─ęĖ¶ļxŻ╗░▓╚½ąį

─│▌öė═╣½╦Šį┌ę█│╔ŲĘė═╣▄ŠĆį┌ę╗╠ÄõōĮY(ji©”)śŗ(g©░u)ųŲįņÅSĖĮĮ³Ż¼╩▄═┴╚└╦ßēAČ╚Īóļs╔óļŖ┴„Ą╚ę“╦žė░ĒæŻ¼įņ│╔155├ū╣▄Č╬▌^×ķć└(y©ón)ųžĄ─═ŌĖ»╬gŻ¼×ķŽ¹│²╣▄Č╬Ė»╬g┤®┐ū’L(f©źng)ļU(xi©Żn)Ż¼ąĶī”(du©¼)Ė»╬g╣▄Č╬▀M(j©¼n)ąąĖ³ōQĪŻįō▌öė═╣▄Ą└╚½ķL(zh©Żng)18.8╣½└’Ż¼įO(sh©©)ėŗ(j©¼)ē║┴”6.4 MpaŻ¼╚½ŠĆĖ▀│╠▓Ņ265├ūŻ¼Ė»╬g╣▄Č╬ŠÓļx▌öė═╩ūšŠ╝s1.8╣½└’Ż¼ŠÓļx╚½ŠĆūŅĖ▀³c(di©Żn)╝s5.2╣½└’Ż¼×ķĮĄĄ═ą┬┼f╣▄ŠĆäė(d©░ng)╗▀BŅ^░▓╚½’L(f©źng)ļU(xi©Żn)Ż¼╣Ø(ji©”)╩Ī═Č┘YŻ¼Įø(j©®ng)ĘĮ░Ėī”(du©¼)▒╚šōūCŻ¼øQČ©į┌═Ż▌öĀŅæB(t©żi)Ž┬Ż¼▓╔ė├Ī░å╬é╚(c©©)ĘŌČ┬+ÜŌ─ęĖ¶ļxĪ▒╣ż╦ć═Ļ│╔ōQ╣▄ū„śI(y©©)ĪŻ

1 Ī░å╬é╚(c©©)ĘŌČ┬+ÜŌ─ęĖ¶ļxĪ▒╩®╣ż╣ż╦ć

įō╣ż╦ć╩Ūį┌▌öė═╣▄Ą└═Ż▌öĀŅæB(t©żi)Ž┬Ż¼┤“ķ_ė═Äņ(k©┤)│÷šŠķyķTŻ¼└¹ė├ė═ŲĘņoē║▀M(j©¼n)ąąą╣ē║╗žė═Ż¼ļS║¾ĻP(gu©Īn)ķ]1╠¢(h©żo)ķy╩ęķyķTŻ¼Å─┤aŅ^ė═Äņ(k©┤)åóäė(d©░ng)šµ┐š▒├│õĘų╗žė═Ż¼┤²╣▄Ą└ā╚(n©©i)ē║┴”ĘĆ(w©¦n)Č©║¾Ż¼▀M(j©¼n)ąąŽ┬ĘŌČ┬ū„śI(y©©)▓óĻP(gu©Īn)ķ]ė═Äņ(k©┤)│÷šŠķyķTŻ¼═©▀^ĘŌČ┬Č╦2┤ńŲĮ║Ō┐ū░▓čb¤o▒├┼┼ė═čbų├Ż¼ę╗▀ģūóĄ¬ę╗▀ģ┼┼│÷Ą═³c(di©Żn)Üłė═Ż¼ūŅ║¾Öz£y(c©©)╣▄ā╚(n©©i)ė═ÜŌØŌČ╚Ż¼║ŽĖ±║¾▀M(j©¼n)ąąÖC(j©®)ąĄöÓ╣▄ū„śI(y©©)ĪŻį┌äė(d©░ng)╗▀BŅ^Ģr(sh©¬)Ż¼ę“äė(d©░ng)╗▀BŅ^╔Žė╬³c(di©Żn)Ż©┐┐Į³ė═Äņ(k©┤)Č╦Ż®×ķ│Żē║Ż¼┤µį┌╣▄▒┌Üłė═ō]░l(f©Ī)Ż¼ī¦(d©Żo)ų┬ė═ÜŌØŌČ╚į÷┤¾Ą─’L(f©źng)ļU(xi©Żn)Ż¼×ķ┐sČ╠╣żŲ┌Īó╣Ø(ji©”)╝s│╔▒ŠŻ¼┐╔═©▀^Ū╔├Ņæ¬(y©®ng)ė├╣▄╝■╚²═©Ż¼╝ėčbĄ¬?d©▓)Ō─ęĄ─ĘĮ╩Į▀M(j©¼n)ąąäė(d©░ng)╗Ė¶ļxĪŻ▀BŅ^³c(di©Żn)Ž┬ė╬ę“Ė▀│╠▓Ņ▌^┤¾ĪóĄžä▌(sh©¼)ŲĘ³Ą╚įŁę“Ż¼╦∙ęį▓╔ė├┴╦ĘŌČ┬Ė¶ļxĪŻ

2 äė(d©░ng)╗Ė¶ļx│Żė├╣ż╦ć

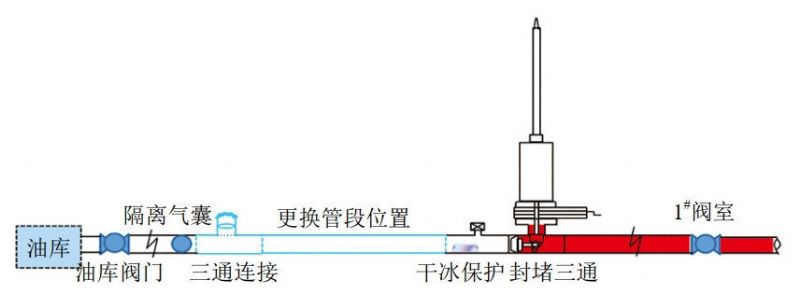

į┌ė═ÜŌ╣▄Ą└▀\(y©┤n)ąąųąŻ¼Ģ■(hu©¼)ėąĖ³ōQ╣▄Č╬ĪóĮė±gĪóį÷╝ėķyķTĪół÷(ch©Żng)šŠĖ─įņĄ╚ąĶŪ¾Ż¼┐╔į┌═Ż▌ö╗“▓╗═Ż▌öĀŅæB(t©żi)Ž┬═Ļ│╔╣▄Ą└äė(d©░ng)╗▀BŅ^ū„śI(y©©)ĪŻ×ķ┤_▒Żäė(d©░ng)╗▀BŅ^░▓╚½Ż¼Ģ■(hu©¼)▓╔╚Ī╣ż╦ćĮž?c©ói)ÓĘĮ╩Į▀M(j©¼n)ąąĮķ┘|(zh©¼)Ė¶ļxŻ¼═©│Ż▓╔ė├ķyķTĪóĘŌČ┬ĪóĖ¶ļx─ꯩŪ“Ż®Īó├ż░ÕĪó³Sė═ē”Ą╚ĘĮ╩Įīóęū╚╝ęū▒¼Įķ┘|(zh©¼)Ż©░³└©LNGĪóįŁė═Īó│╔ŲĘė═Īó╠ņ╚╗ÜŌęį╝░Ųõ╦¹┐╔╚╝?x©¼)Ō¾wŻ®ęį╝░Ųõ╦¹ėą║”ÜŌ¾w┼cäė(d©░ng)╗ū„śI(y©©)ģ^(q©▒)ė“▀M(j©¼n)ąąėąą¦Ė¶öÓŻ©łD 1Ż®ĪŻäė(d©░ng)╗▀BŅ^ū„śI(y©©)ģ󚚥─ų„ę¬ęÄ(gu©®)ĘČėąGB/T 28055©D2023ĪČõō┘|(zh©¼)╣▄Ą└Ħē║ĘŌČ┬╝╝ąg(sh©┤)ęÄ(gu©®)ĘČĪĘĪóQSYGD 0309©D2018ĪČė═ÜŌ╣▄Ą└äė(d©░ng)╗ęÄ(gu©®)ĘČĪĘĄ╚ĪŻ

łD 1 Ė³ōQ╣▄Č╬╣ż╦ć╩ŠęŌłD

▓╗═Ż▌öĦē║ĘŌČ┬Ż¼╩Ūį┌▓╗ė░ĒæĮķ┘|(zh©¼)š²│Ż▌ö╦═Ą─ĀŅæB(t©żi)Ž┬Ż¼Ä¦ē║║ĖĮė┼į═©╚²═©ĪóĘŌČ┬╚²═©ĪóŽ┬─ę╚²═©ĪóŲĮ║ŌČ╠╣Ø(ji©”)▓óĦē║ķ_┐ūŻ¼ī¦(d©Żo)═©┼į═©╣▄ŠĆ║¾Ż¼═Ļ│╔Ħē║ĘŌČ┬ū„śI(y©©)ĪŻį┌┼┼┐šĘŌČ┬Č╬Įķ┘|(zh©¼)║¾Ż¼Ą¬?d©▓)Ōų├ōQĖ─įņ╣▄Č╬┐╔╚╝?x©¼)Ō¾wŻ¼═©▀^Ž┬─ę╚²═©Ę┼ų├Ė¶ļxÜŌ─ęŻ¼ŲĄĮČÓųž▒Żūo(h©┤)ū„ė├ĪŻļSų°ĘŌČ┬╣ż╦ć╔²╝ē(j©¬)Ż¼ę║ē║ų„äė(d©░ng)ĘŌČ┬Īóļp╝ē(j©¬)├▄ĘŌĘŌČ┬╝╝ąg(sh©┤)Ą├ĄĮæ¬(y©®ng)ė├Ż¼£p╔┘┴╦Ž┬─ęĖ¶ļx▓Į¾EĪŻ

ī”(du©¼)ė┌┐╔═Ż▌ö?sh©┤)─ė═ÜŌ╣▄Ą└Ż¼┤¾ČÓ═©▀^ķyķTĪóĖ¶ļx─ꯩŪ“Ż®Īó├ż░ÕĪó³Sė═ē”īŹ(sh©¬)¼F(xi©żn)ė═ÜŌØŌČ╚Ė¶ļxŻ¼Ą½╩®╣żųąĢ■(hu©¼)│÷¼F(xi©żn)äė(d©░ng)╗▀BŅ^³c(di©Żn)╔ŽŽ┬ė╬ķyķTą╣┬®Ż¼Ę┼ų├Ė¶ļx─ꯩŪ“Ż®ąĶę¬║ĖĮėŽ┬─ę╚²═©▓óķ_Ž┬─ę┐ūŻ¼├ż░ÕĖ¶ļx║¾Ģ■(hu©¼)┤µį┌Ę©╠m▀BĮėŻ¼Ė▀£žŽ┬³Sė═ē”ėą╚┌╗»╠«╦·Ą─’L(f©źng)ļU(xi©Żn)Ą╚å¢Ņ}ĪŻ

3 ╣▄╝■╚²═©æ¬(y©®ng)ė├

╣▄╝■╚²═©į┌ė═ÜŌ╣▄Ą└äė(d©░ng)╗▀BŅ^ųąĄ─æ¬(y©®ng)ė├Ż¼╩Ūī”(du©¼)│ŻęÄ(gu©®)Ą─Ė¶ļx─ęæ¬(y©®ng)ė├Ą─äō(chu©żng)ą┬Ż¼£p╔┘┴╦į┌╣▄ŠĆ╔Ž║ĖĮėŽ┬─ę╚²═©║═ķ_┐ūĄ─▓Į¾EŻ¼īŹ(sh©¬)¼F(xi©żn)┴╦ÜŌ─ęĖ¶ļxĄ──┐Ą─Ż¼ėąą¦░č┐žäė(d©░ng)╗▀BŅ^║Ė┐┌Ą─┘|(zh©¼)┴┐Ż¼╠ß╔²┴╦äė(d©░ng)╗▀BŅ^ū„śI(y©©)Ą─░▓╚½ąįĪŻ

äė(d©░ng)╗▀BŅ^╦∙ė├Ą─╚²═©×ķ╣▄Ą└Įė±g│Żė├Ą─╣▄╝■Ż©łD 2Ż®Ż¼═©▀^į┌╚²═©ę╗Č╦ā╚(n©©i)é╚(c©©)║ĖĮėę╗Ų¼┬▌╦©┐ū×ķā╚(n©©i)ĮzĄ─Ę©╠mŻ¼▓ó┼õų├ę╗Ų¼Ė▀£ž├▄ĘŌē|Ų¼║═ę╗Ų¼├ż░ÕŻ¼į┘░▓čb┬▌╦©╣╠Č©Ę©╠m┼c├ż░ÕŻ¼×ķ║ĖĮėĘŌŅ^äō(chu©żng)įņĖ¶ļxŚl╝■ĪŻ

łD 2 ╚²═©äė(d©░ng)╗▀BŅ^¼F(xi©żn)ł÷(ch©Żng)æ¬(y©®ng)ė├

į┌ė═ÜŌ╣▄Ą└ÖC(j©®)ąĄöÓ╣▄║¾┤“─ź╣▄┐┌Ū░Ż¼ŠÓļx┼f╣▄ŠĆ╣▄┐┌▀m«ö(d©Īng)╬╗ų├Ę┼ų├ę╗éĆ(g©©)┼c╣▄ÅĮŽÓŲź┼õĄ─Ą¬?d©▓)ŌĖ¶ļx─ęŻ¼Ė¶ļx─ęĄ─│õÜŌē║┴”▓╗ąĪė┌0.02 MPaĪŻÖz£y(c©©)ė═ÜŌØŌČ╚║═č§║¼┴┐║ŽĖ±║¾Ż¼ŅA(y©┤)ųŲ╚²═©┼c┼f╣▄ŠĆī”(du©¼)Įė┐┌Ż¼į┌ĮMī”(du©¼)║ĖĮėū„śI(y©©)▀^│╠ųąæ¬(y©®ng)▀M(j©¼n)ąąė═ÜŌØŌČ╚║═║¼č§┴┐īŹ(sh©¬)Ģr(sh©¬)▒O(ji©Īn)£y(c©©)Ż¼├┐┤╬ķgĖ¶Ģr(sh©¬)ķg▓╗┤¾ė┌10ĘųńŖĪŻ

äė(d©░ng)╗▀BŅ^ę╗░Ń▓╔ė├ÜÕļŖ┬ō(li©ón)║Ė╣ż╦ćŻ¼┐╔═©▀^╚²═©Ę©╠mČ╦ė^▓ņ▀BŅ^┐┌Ė∙║Ė┘|(zh©¼)┴┐ĪŻ«ö(d©Īng)═Ļ│╔┼f╣▄ŠĆ┼c╚²═©▀BŅ^┐┌║¾Ż¼ĮMī”(du©¼)ą┬╣▄ŠĆ┼c╚²═©ī”(du©¼)Įė┐┌ĪŻ╚¶ą┬╣▄ŠĆę╗Č╦├„’@│÷¼F(xi©żn)▀^╠├’L(f©źng)ĪóĘeę║╝░║¼č§┴┐▓╗▀_(d©ó)ś╦(bi©Īo)Ą╚ŪķørĢr(sh©¬)Ż¼╚į┐╔═©▀^╚²═©Ę©╠mČ╦Ę┼ų├Ą¬?d©▓)ŌĖ¶ļxÜŌ─ęĪŻ

═Ļ│╔╣▄Ą└äė(d©░ng)╗▀BŅ^║¾Ż¼Å─╚²═©Ę©╠mČ╦│Ę│÷Ė¶ļxÜŌ─ęŻ¼░▓čb─═Ė▀£ž├▄ĘŌē|Ų¼Ż¼╝ėčb├ż░ÕŻ¼║ĖĮėī”(du©¼)æ¬(y©®ng)Ą─ĘŌŅ^ĪŻ×ķ▒▄├Ōę“ÖM║Ėįņ│╔║ĖĮė╚█│ž╩▄ųž┴”ė░ĒæČ°Ž┬ēŗŻ¼ė░Ēæ╔õŠĆ╠Įé¹Ą─£╩(zh©│n)┤_ąįŻ¼┐╔į┌░▓čb╚²═©Ģr(sh©¬)Ż¼īóĘ©╠mČ╦Ę┼ų├ė┌é╚(c©©)Ž“╬╗ĪŻ

ī”(du©¼)ė┌ąĶę¬ŪÕ╣▄Öz£y(c©©)Ą─ė═ÜŌ╣▄Ą└Ż¼æ¬(y©®ng)▀xō±ŪÕ╣▄╚²═©ĪŻī”(du©¼)ė┌┤¾┐┌ÅĮ╣▄Ą└äė(d©░ng)╗▀BŅ^Ż¼┐╔▀xō±«ÉÅĮ╚²═©Ż¼═©▀^ąĪ┐┌ÅĮČ╬░▓čb║═│Ę│÷Ą¬?d©▓)ŌĖ¶ļx─ęĪŻ

4 ĮY(ji©”)šZ

ī”(du©¼)ė┌ė═ÜŌ╣▄Ą└äė(d©░ng)╗▀BŅ^ū„śI(y©©)Ż¼Ė─įņ║¾Ą─│Żė├╣▄╝■╚²═©Š▀ėąīŹ(sh©¬)ė├ąįÅŖ(qi©óng)Īó░▓╚½ąįĖ▀Īó▓┘ū„║å(ji©Żn)å╬Īó╩®╣ż▒ŃĮ▌Īó╣Ø(ji©”)╝s│╔▒ŠĪó╠ß╔²║ĖĮė┘|(zh©¼)┴┐Ą─ā×(y©Łu)³c(di©Żn)Ż¼┐╔ÅVĘ║ė├ė┌│Ūµé(zh©©n)╚╝?x©¼)Ō┤╬Ė▀ē║╣▄ŠĆĪó│╔ŲĘė═╣▄ŠĆäė(d©░ng)╗▀BŅ^ū„śI(y©©)ĪŻĄ½╣▄╝■╚²═©į┌Ė─▀M(j©¼n)ĘŌČ┬╣ż╦ćĄ─═¼Ģr(sh©¬)Ż¼į÷╝ė┴╦ę╗éĆ(g©©)ĘŌŅ^║ĖĮėĄ─╣żū„┴┐Ż¼į÷ČÓ┴╦ę╗Ą└║Ė┐pĪŻė═ÜŌ╣▄Ą└Ų¾śI(y©©)┐╔ĮY(ji©”)║Ž¼F(xi©żn)ł÷(ch©Żng)īŹ(sh©¬)ļH║Ž└Ē▀xō±ĪŻ

ū„š▀║å(ji©Żn)ĮķŻ║┼╦“įŻ¼1984─Ļ╔·Ż¼╣ż│╠ĤĪóę╗╝ē(j©¬)Į©įņĤŻ¼Š═┬Üė┌ųąć°(gu©«)╩»ė═╣▄Ą└Šų╣ż│╠ėąŽ▐╣½╦ŠŠSōīą▐Ęų╣½╦ŠŻ¼Å─╩┬ė═ÜŌ╣▄Ą└æ¬(y©®ng)╝▒ōīļU(xi©Żn)ĪóĦē║ķ_┐ūĘŌČ┬╝╝ąg(sh©┤)╣żū„15─ĻŻ¼┬ō(li©ón)ŽĄĘĮ╩ĮŻ║15902879988Ż¼277285416@qq.comĪŻ

╔ŽŲ¬Ż║

Ž┬Ų¬Ż║

Ė╩╣½ŠW(w©Żng)░▓éõ 62010202003034╠¢(h©żo)

Ė╩╣½ŠW(w©Żng)░▓éõ 62010202003034╠¢(h©żo)