油氣管道B型套筒焊接方法

來源:《管道保護》2023年第2期 作者:任愛平 許建 時間:2023-4-14 閱讀:

任愛平 許建

國家管網集團北方管道呼和浩特輸油氣分公司

長輸油氣管道在運行過程中,因制造缺陷、施工損傷和內外腐蝕等因素造成不同程度的裂紋、凹陷及金屬損失等缺陷,需要花費大量的人力、物力和財力進行缺陷點修復。B型套筒具有修復性好、可靠性高等特點,在管道缺陷修復中應用較多。通過分析B型套筒焊接修復過程,總結了前期準備、焊接方法選擇及焊后處理措施等需要重點關注的控制環節和注意事項,為B型套筒焊接修復作業提供參考。

1 修復適用范圍

B型套筒適用于油氣長輸管道金屬損失、變形、焊縫缺陷等非泄漏類缺陷的修復。中俄東線、西氣東輸等大口徑管道也采用B型套筒進行缺陷修復。在大口徑、高壓力、高鋼級、大壁厚管道上進行B型套筒修復,存在體積大、壁厚大、重量大、焊接時間長等問題,需要重點關注。以下幾種情況不能使用B型套筒進行永久性修復:油氣管道裂紋深度大于壁厚的80%、管體凹陷深度大于管徑6%、環焊縫缺陷深度大于壁厚80%。

2 焊前準備工作

2.1 焊接組件及焊條

(1)B型套筒上下護板。選擇B型套筒要充分考慮所修復管道的材質、設計壓力、管徑、壁厚以及管線所經過的地區等級,一般要求與管道材質相同或相近。常用的套筒材料有壓力容器用鋼板和長輸管道專用管線鋼(L系列或X系列),套筒長度≥150 mm,上下護板具體尺寸可以根據現場缺陷大小及焊縫位置確定。

(2)縱焊縫背部墊板。任何管道裂紋都會受到環向應力影響,焊接時應裝配背部墊板與套筒配套使用。背部墊板選擇低碳鋼材質,長度超出B型套筒兩端至少150 mm,用于焊接引弧或熄弧,厚度為2.5 mm左右。如果套筒側縫采用加背部墊板和壓力平衡槽的方法,則套筒的總厚度不應小于管道壁厚與背部墊板壓力平衡槽深度之和。

(3)焊條選擇。焊條選擇應遵循等強度、同成分、抗裂紋、抗氣孔和低成本原則。所用焊條型號應經過焊接工藝規程評定。例如,長呼原油管道(L415材質)B套修復焊接作業,使用直徑為3.2 mm的CHE507GX焊條進行填充蓋面焊接。焊接前應按照產品說明書對焊條進行烘干處理。一般低氫型焊條烘干溫度為350 ℃~400 ℃,恒溫時間為1 h~2 h。焊接現場應設焊條恒溫干燥筒,溫度控制在100 ℃~150 ℃,隨用隨取。當天用不完的焊條收回,重新烘干后使用。重新烘干次數不超過兩次。

2.2 焊接準備

(1)手續辦理。按照最新頒布的GB 30871―2022《危險化學品企業特殊作業安全規范》規定,B型套筒焊接被納入特級動火作業管理,相應的管控措施和手續辦理也更加嚴格。動火前要編制特級動火作業方案和專項應急預案,并提前通過油氣調控中心進行備案獲得批準。申請動火單位和作業單位要對動火過程存在的風險開展JSA分析,制定風險防控措施。動火作業前開具特級動火(非管線打開)作業票,對作業人員進行培訓和安全技術交底,開展可燃氣體檢測,滿足條件且經主管業務領導批準后方可進行動火作業。B型套筒安裝和焊接過程如還涉及其他特殊作業,例如吊裝和臨時用電等作業,也應辦理相應的作業票,開展風險分析并制定防控措施。

(2)焊道打磨。B型套筒安裝前要進行焊道打磨(只需對兩端環焊縫位置打磨即可),管道表面處理質量應達到GB/T 8923―1988《涂裝前鋼材表面銹蝕等級和除銹等級》規定的ST3級要求(手動打磨)或Sa2.5級標準(噴砂處理),表面應干燥,無松動的浮銹,無污物,基材搭接部位的原防腐層表面應干燥、平整、無污物。

根據現場裝配情況,可對安裝區域的原管道螺旋焊縫或直焊縫進行打磨。打磨前,應對打磨區域的管體(包括螺旋焊縫或直焊縫)進行超聲波檢測,確認無缺陷后,方可打磨至焊縫余高為2 mm,并圓滑過渡。

(3)壁厚測量。B型套筒與管道連接的環向角焊縫焊接區域兩側延伸各10 mm管道壁厚進行全位置超聲波測量,逐點進行,最小壁厚不應小于4.8 mm。

(4)焊接預熱。焊接前采用火焰加熱或中頻加熱方式對焊接管件預熱,預熱溫度應符合焊接工藝規程要求。焊接過程中還應注意層間溫度保持,最小值不應低于預熱溫度的最小值。當焊接作業中斷時,再次焊接前應重新預熱到要求的溫度。

(5)焊前壓力確認。運行管道修復應按照規定提前降低管道內介質壓力,原油管道焊接處管內壓力宜小于此段管道允許工作壓力的0.5倍,且原油充滿管道;天然氣或成品油管道宜小于0.4倍,且成品油管道應充滿油品。

3 焊接方法及注意事項

3.1 縱焊縫焊接

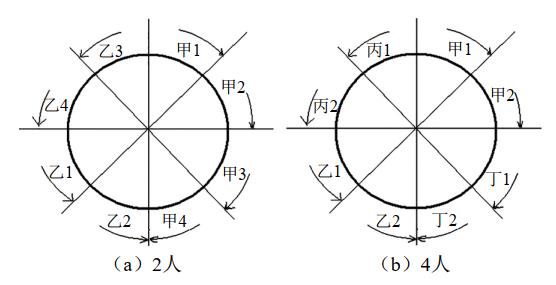

首先焊接兩側順油流方向縱焊縫,兩側同時焊接。兩名焊工焊接時,應按圖 1(a)所示焊接順序同時焊接。對護板長度≥700 mm的套筒進行縱焊縫焊接時,每道焊縫應至少2名焊工同時施焊。4名焊工焊接時應按圖 1(b)所示焊接順序同時焊接。焊接操作一直持續到整個焊縫熔敷截面的三分之一終止,主要是為了減小焊接應力與變形。

圖 1 B型套筒縱焊縫焊接順序

所有套筒縱焊縫焊接時應采用回火焊道,100%焊透,不應燒穿背部墊板。護板厚度大于等于30 mm的套筒,焊接時應焊接退火焊道。退火焊道在填充焊完成30%~50%時進行,距離坡口邊緣小于2 mm,退火焊道選用直徑3.2 mm焊條,焊后打磨至1 mm左右。蓋面焊時,需由下沿至上沿進行,蓋面焊道不得再焊接至三通或護板上,而是焊接在退火焊道上。注意在合適位置焊接回火焊道,且不得焊接在退火焊道上。縱焊縫焊接完成后用手砂輪切除縱焊縫兩端的背部墊板。

B型套筒縱焊縫一般采用焊條電弧焊焊接方法。國內一般采用不對稱角度的V型坡口,下面角度小,約為10°左右,上面稍大,約為30°左右。國外有些作業采用上下對稱V型坡口,上下都約為20°左右。

3.2 環向角焊縫焊接

其次焊接一側的環向角焊縫,此時另外一側的環向角焊縫不得進行點焊,單側焊接完成后再焊接另外一側。根據Q/GGW BF 0316―2021《鋼質油氣管道失效搶修技術規范》規定:當B型套筒厚度大于1.4倍管道壁厚時,其與管道連接的環向角焊縫的焊腳高度和寬度不應小于1.4倍管道壁厚;小于1.4倍管道壁厚時,焊腳高度和寬度應為B型套筒壁厚與組對間隙之和。

在管道外徑大于等于325 mm的管道上進行角焊縫焊接時,每道焊縫應至少兩名焊工同時施焊,且兩電弧間應相距至少50 mm。如圖 2所示。

圖 2 B型套筒環向角焊縫焊接順序

由于套筒和管道之間有一定的距離,直接焊末端角焊縫時有一定困難。所以當套筒和管道間隙超過3 mm時,應在管道上先焊預堆層,根據B型套筒厚度確定焊腳尺寸。預堆層、角焊縫的焊接與一般的焊接順序不一樣。兩側環焊縫不能同時焊接,至少一側焊完3層以后,再焊接另一側。預堆層不能與套筒相連,否則會產生應力開裂。

4 焊后措施

4.1 焊后檢測

B型套筒焊接完成后進行100%外觀檢查。焊縫上焊渣及雜物應清理干凈,表面均勻整齊,無凹坑、焊瘤等缺陷。焊縫表面無肉眼可見的裂紋、未熔合、夾渣、氣孔、引弧痕跡及夾具焊點等缺陷。

外觀檢查合格后方可進行無損檢測。焊接完成輸油管道冷卻后立即進行磁粉檢測、滲透檢測或超聲波檢測,輸氣管道還可進行X射線檢測。焊接完成24 h后,針對焊縫再次開展磁粉檢測、滲透檢測或超聲波檢測,確保無延遲裂紋等缺陷。無損檢測不合格的焊口可采取缺陷清除、返修以及有效的焊縫加強措施進行修復。

4.2 焊后保溫措施

B型套筒焊接完成后,要立即對焊道及周邊區域進行加熱和包裹保溫,以加快焊縫中氫的擴散。

5 結語

B型套筒焊接修復技術適用范圍廣,修復效果好,可靠性高,經濟環保,可作為管道缺陷永久修復的一種方法。長慶至呼和浩特石化原油管道通過內檢測發現金屬損失、凹陷和焊縫缺陷等上千處,按照計劃每年開展B型套筒修復幾十至上百處。因其是在帶壓管道上進行的特級動火作業,焊接質量對修復效果影響較大,具有一定的安全隱患。因此,作業過程中一定要做好安全防護、風險管控、質量管理。

作者簡介:任愛平,1990年生,本科,工程師,2013年畢業于中國石油大學(華東),現從事油氣管道維搶修管理工作。聯系方式:18647125993,renap@pipechina.com.cn。

上篇:

下篇:

甘公網安備 62010202003034號

甘公網安備 62010202003034號