基于LCS算法的管道內(nèi)檢測(cè)數(shù)據(jù)對(duì)齊及應(yīng)用

來源:《管道保護(hù)》2023年第2期 作者:段明偉 劉志軍 王沂沛 畢禎哲 欒奕 高雨晴 張磊 藺文楠 時(shí)間:2023-4-25 閱讀:

段明偉 劉志軍 王沂沛 畢禎哲 欒奕 高雨晴 張磊 藺文楠

國(guó)家管網(wǎng)集團(tuán)北方管道沈陽(yáng)檢測(cè)技術(shù)分公司

摘要:為高效準(zhǔn)確對(duì)比分析兩次管道內(nèi)檢測(cè)數(shù)據(jù),基于最長(zhǎng)公共子串(LCS)算法,研究明確了數(shù)據(jù)對(duì)齊流程。將該數(shù)據(jù)對(duì)齊方法應(yīng)用于實(shí)際案例,結(jié)果發(fā)現(xiàn):管道閥門、三通、法蘭對(duì)齊比例達(dá)到100%,環(huán)焊縫對(duì)齊比例達(dá)99%以上,金屬損失類缺陷對(duì)齊比例達(dá)80%以上。對(duì)于存在改線換管的管道,該方法能實(shí)現(xiàn)準(zhǔn)確識(shí)別并跳過改線區(qū)域,以避免數(shù)據(jù)誤對(duì)齊。通過引入缺陷“簇”概念,提高了數(shù)據(jù)對(duì)齊中一對(duì)多、多對(duì)一、多對(duì)多的準(zhǔn)確性。

關(guān)鍵詞:管道內(nèi)檢測(cè);數(shù)據(jù)對(duì)齊;LCS算法;缺陷“簇”

國(guó)家市場(chǎng)監(jiān)管總局要求長(zhǎng)輸管道定期檢驗(yàn)中優(yōu)先使用內(nèi)檢測(cè)技術(shù)。隨著超高清漏磁內(nèi)檢測(cè)器的推廣應(yīng)用,每百公里長(zhǎng)輸管道產(chǎn)生的內(nèi)檢測(cè)數(shù)據(jù)達(dá)到十萬條以上,海量?jī)?nèi)檢測(cè)數(shù)據(jù)深度對(duì)比分析變得越來越復(fù)雜,不同檢測(cè)運(yùn)營(yíng)商采用各種內(nèi)檢測(cè)器對(duì)同一條管道開展多次內(nèi)檢測(cè)更加劇這種情況。建立可靠的模型算法進(jìn)行內(nèi)檢測(cè)數(shù)據(jù)對(duì)齊分析,及時(shí)預(yù)測(cè)和發(fā)現(xiàn)管道腐蝕風(fēng)險(xiǎn),對(duì)管道安全運(yùn)行具有重要意義。

1 數(shù)據(jù)對(duì)比技術(shù)現(xiàn)狀和提升途徑

1.1 技術(shù)現(xiàn)狀

國(guó)外油氣管道內(nèi)檢測(cè)數(shù)據(jù)對(duì)比技術(shù)發(fā)展較早,主要內(nèi)檢測(cè)運(yùn)營(yíng)商均開展了油氣管道內(nèi)檢測(cè)數(shù)據(jù)對(duì)比研究。一些學(xué)者通過應(yīng)用回歸樹算法和內(nèi)檢測(cè)比對(duì)分析軟件,研究了腐蝕缺陷的生長(zhǎng)模型[1];有人以內(nèi)檢測(cè)數(shù)據(jù)自動(dòng)對(duì)齊來代替人工對(duì)齊的方法,用于標(biāo)識(shí)未能對(duì)齊的異常點(diǎn)和分析腐蝕增長(zhǎng)情況[2]。

國(guó)內(nèi)學(xué)者通過研究球閥、彎頭、焊縫與基線對(duì)齊方法以及缺陷對(duì)齊算法,將對(duì)齊結(jié)果與基線偏差精確到0.01 m[3];通過計(jì)算兩次內(nèi)檢測(cè)數(shù)據(jù)分布的KL散度,利用Pearson相似系數(shù)獲得兩次內(nèi)檢測(cè)數(shù)據(jù)對(duì)齊結(jié)果的評(píng)價(jià)系數(shù)曲線,證明了對(duì)齊算法模型的可行性[4]。

1.2 提升途徑

(1)通過標(biāo)準(zhǔn)化內(nèi)檢測(cè)特征數(shù)據(jù)庫(kù),識(shí)別具備更多細(xì)節(jié)的管道組件,包括較短節(jié)、閥門、法蘭等附近比較復(fù)雜的環(huán)焊縫,將管道劃分成更多細(xì)小管段,從根本上提升對(duì)齊比例。

(2)LCS(Longest Common Subsequences,最長(zhǎng)公共子串)算法是將兩個(gè)給定字符串分別刪去零個(gè)或多個(gè)字符,但不改變剩余字符的順序后得到的長(zhǎng)度最長(zhǎng)的相同字符序列。基于該算法,實(shí)現(xiàn)管段拆分方案的最優(yōu)化,提升數(shù)據(jù)對(duì)齊的性能和準(zhǔn)確性。

(3)通過試錯(cuò)法識(shí)別改線換管的管段,跳過該管段以避免數(shù)據(jù)誤對(duì)齊。

(4)引入缺陷“簇”的概念,對(duì)于缺陷對(duì)齊中的一對(duì)多、多對(duì)一、多對(duì)多等復(fù)雜情況,提高其準(zhǔn)確性和可靠性。

2 數(shù)據(jù)對(duì)齊算法

通過對(duì)不同內(nèi)檢測(cè)數(shù)據(jù)進(jìn)行標(biāo)準(zhǔn)化清洗處理,建立統(tǒng)一標(biāo)準(zhǔn)化的內(nèi)檢測(cè)特征數(shù)據(jù)庫(kù)。特征數(shù)據(jù)庫(kù)中的特征點(diǎn)包括閥門、三通、環(huán)焊縫、彎頭、法蘭、金屬損失等。將特征點(diǎn)分為三類,一類特征點(diǎn)包括閥門、三通;二類特征點(diǎn)為管節(jié)劃分組件,包括環(huán)焊縫、彎頭、法蘭;三類特征點(diǎn)包括除一類、二類外的其他特征點(diǎn)。

2.1 一類特征對(duì)齊

根據(jù)標(biāo)準(zhǔn)化內(nèi)檢測(cè)特征數(shù)據(jù)庫(kù),分別識(shí)別兩組內(nèi)檢測(cè)數(shù)據(jù)中的一類特征點(diǎn),根據(jù)里程分布將兩組數(shù)據(jù)中相同的一類特征點(diǎn)對(duì)齊,將對(duì)齊的一類特征點(diǎn)設(shè)置為錨點(diǎn),基于錨點(diǎn)將管道劃分多個(gè)管段,并定義為一級(jí)管段。

2.2 二類特征對(duì)齊

根據(jù)標(biāo)準(zhǔn)化內(nèi)檢測(cè)特征數(shù)據(jù)庫(kù),識(shí)別一級(jí)管段中的二類特征點(diǎn),采用管節(jié)拆分算法,對(duì)兩組內(nèi)檢測(cè)數(shù)據(jù)中上述二類特征點(diǎn)進(jìn)行對(duì)齊,管段拆分算法步驟如下:

(1)基于LCS算法,查找兩組內(nèi)檢測(cè)數(shù)據(jù)中對(duì)齊的兩個(gè)一級(jí)管段的序列中最長(zhǎng)公共子序列,將兩組內(nèi)檢測(cè)數(shù)據(jù)按照檢測(cè)時(shí)間分別定義為基準(zhǔn)數(shù)據(jù)和對(duì)齊數(shù)據(jù),最長(zhǎng)公共子序列存在于基準(zhǔn)數(shù)據(jù)中的序列(x0,x1,x2....xi)和對(duì)齊數(shù)據(jù)中的序列(y0,y1,y2....yj)中,最長(zhǎng)公共子序列的長(zhǎng)度C[i,j]為:

(2)對(duì)找到的最長(zhǎng)公共子序列中所包括的二類特征點(diǎn)逐個(gè)對(duì)齊,使用里程偏差閾值函數(shù)計(jì)算對(duì)齊數(shù)據(jù)二類特征點(diǎn)的里程估值范圍 t:

t = k(M1±△m) (2)

式中:k為基準(zhǔn)數(shù)據(jù)和對(duì)齊數(shù)據(jù)中二類特征點(diǎn)所在一級(jí)管段的長(zhǎng)度比;M1為基準(zhǔn)數(shù)據(jù)二類特征點(diǎn)距上游已對(duì)齊一級(jí)特征點(diǎn)或二類特征點(diǎn)的距離;Δm為基準(zhǔn)數(shù)據(jù)二類特征點(diǎn)的里程偏差范圍。

(3)如果對(duì)齊數(shù)據(jù)二類特征點(diǎn)距上游已匹配特征點(diǎn)的距離M2∈t,則認(rèn)為該二類特征點(diǎn)對(duì)齊成功,將該對(duì)齊二類特征點(diǎn)作為最新的節(jié)點(diǎn)數(shù)據(jù),導(dǎo)入里程偏差閾值函數(shù)進(jìn)行更新訓(xùn)練;若未對(duì)齊,則在里程估值范圍內(nèi),找出兩組內(nèi)檢測(cè)數(shù)據(jù)中最接近k×M1的相同類型的二類特征點(diǎn),將該點(diǎn)作為最新的節(jié)點(diǎn)數(shù)據(jù),導(dǎo)入里程偏差閾值計(jì)算函數(shù),進(jìn)行更新訓(xùn)練。通過以上方法將對(duì)齊的二類特征點(diǎn)設(shè)置為錨點(diǎn),將各個(gè)一級(jí)管段劃分為多個(gè)細(xì)小二級(jí)管段。

2.3 三類特征對(duì)齊

(1)對(duì)當(dāng)前二級(jí)管段內(nèi)的缺陷進(jìn)行“簇”劃分(集群劃分),有兩種劃分方法。一種是相鄰缺陷邊界間距小于3倍壁厚,另一種是相鄰缺陷邊界軸向間距小于兩缺陷中最小長(zhǎng)度且周向間距小于兩缺陷中最小寬度。

(2)以劃分的二級(jí)管段為單位,對(duì)二級(jí)管段內(nèi)剩余的特征點(diǎn)及缺陷依次進(jìn)行對(duì)齊處理,特征點(diǎn)對(duì)齊重復(fù)二類特征對(duì)齊中的方法,并設(shè)置角度閾值,缺陷對(duì)齊采用“簇”劃分方法進(jìn)行對(duì)齊。

3 應(yīng)用示例

某長(zhǎng)輸管道全長(zhǎng)193 km,2013年和2021年分別進(jìn)行兩次漏磁內(nèi)檢測(cè),期間實(shí)施2次改線換管。采用提升后的對(duì)齊算法和對(duì)齊分析軟件對(duì)兩次內(nèi)檢測(cè)結(jié)果進(jìn)行數(shù)據(jù)對(duì)齊。

3.1 管道特征對(duì)齊結(jié)果

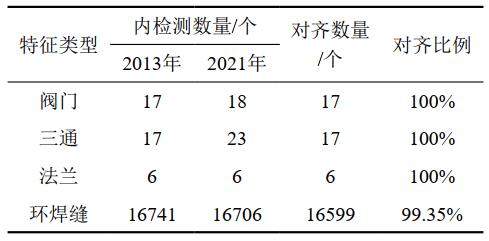

管道特征對(duì)齊結(jié)果如表 1所示。從表 1中可以看出,本文提出的對(duì)齊算法對(duì)不同內(nèi)檢測(cè)商檢測(cè)的數(shù)據(jù)對(duì)齊比例很高,閥門、三通、法蘭都達(dá)到100%,比例最低的環(huán)焊縫達(dá)到99.35%。環(huán)焊縫未對(duì)齊的原因是管道改線增加閥門、三通數(shù)量,不同內(nèi)檢測(cè)商對(duì)閥門、法蘭、彎頭區(qū)域環(huán)焊縫標(biāo)記方式不同所致。

表 1 兩次內(nèi)檢測(cè)管道特征對(duì)齊結(jié)果

3.2 缺陷對(duì)齊結(jié)果

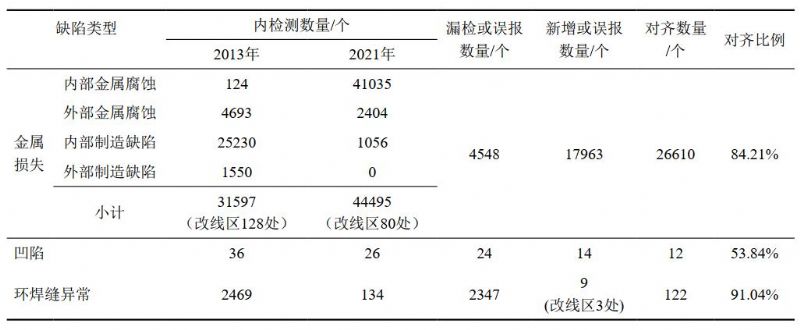

兩次內(nèi)檢測(cè)缺陷對(duì)齊結(jié)果如表 2所示。從表 2中可以看出,缺陷對(duì)齊比例較特征對(duì)齊比例有所降低,金屬損失類缺陷對(duì)齊比例為84.21%。兩次內(nèi)檢測(cè)缺陷報(bào)告的數(shù)量、內(nèi)外部類型相差較大,尤其是環(huán)焊縫異常數(shù)量變化明顯。主要原因包括:內(nèi)檢測(cè)器識(shí)別模型能力不同、內(nèi)檢測(cè)器精度不同、管道改線換管影響。此外,為處理管道小范圍內(nèi)金屬損失集群的復(fù)雜情況,引入缺陷“簇”的概念,在對(duì)齊的26610個(gè)金屬損失缺陷中,發(fā)現(xiàn)對(duì)齊的金屬損失缺陷“簇”1819組。

表 2 兩次內(nèi)檢測(cè)缺陷對(duì)齊結(jié)果

3.3 應(yīng)用效果

基于LCS算法,對(duì)于管道特征對(duì)齊,兩次內(nèi)檢測(cè)數(shù)據(jù)對(duì)齊可實(shí)現(xiàn)閥門、三通、法蘭對(duì)齊比例100%,管道環(huán)焊縫對(duì)齊比例99%以上。對(duì)于管道缺陷,因內(nèi)檢測(cè)器識(shí)別能力、檢測(cè)精度差異,受管道運(yùn)營(yíng)條件變化導(dǎo)致的缺陷增長(zhǎng)以及管道改線換管等因素的影響,管道缺陷對(duì)齊比例較特征對(duì)齊比例有所下降,但金屬損失類缺陷的對(duì)齊比例仍可達(dá)到80%以上。

4 結(jié)論

(1)本文研究建立的內(nèi)檢測(cè)數(shù)據(jù)對(duì)齊算法應(yīng)用于實(shí)際管道,高效、準(zhǔn)確地實(shí)現(xiàn)了管道特征和缺陷的對(duì)齊,可為有效預(yù)測(cè)管道腐蝕增長(zhǎng)變化以及管道檢驗(yàn)評(píng)價(jià)提供數(shù)據(jù)支撐。

(2)數(shù)據(jù)對(duì)齊過程中,引入缺陷“簇”概念,提高了數(shù)據(jù)對(duì)齊中一對(duì)多、多對(duì)一、多對(duì)多的準(zhǔn)確性,增加了識(shí)別和分析管道面積形缺陷成因的效率。但面臨大面積復(fù)雜的缺陷“簇”時(shí),數(shù)據(jù)對(duì)齊效果有所下降,可采用人工干預(yù)的方法提高數(shù)據(jù)對(duì)齊算法的準(zhǔn)確性。

(3)不同檢測(cè)運(yùn)營(yíng)商內(nèi)檢測(cè)器的識(shí)別能力、精度、置信度等參數(shù)會(huì)直接影響內(nèi)檢測(cè)數(shù)據(jù)的質(zhì)量,也會(huì)對(duì)多次內(nèi)檢測(cè)數(shù)據(jù)對(duì)齊結(jié)果產(chǎn)生影響,影響程度的關(guān)系有待進(jìn)一步研究。

參考文獻(xiàn):

[1]GU B, KANIA R, SHARMA S, GAO M. Approach to assessment of corrosion growth in pipelines[C]. Calgary: 2002 4th International Pipeline Conference, 2002:1837-1847.

[2]DAN M R, DANN C. Automated matching of pipeline corrosion feature from in-line inspection date[J]. Reliability Engineering & System Safety, 2017, 162:40-50.

[3]楊賀,劉新凌,李強(qiáng),等. 油氣管道多輪內(nèi)檢測(cè)數(shù)據(jù)對(duì)齊算法研究及應(yīng)用[J]. 管道技術(shù)與設(shè)備,2020(1):21-24,28.

[4]孫鵬,謝裕喜,張勇,等. 管道內(nèi)檢測(cè)數(shù)據(jù)對(duì)齊方法與應(yīng)用[J].油氣儲(chǔ)運(yùn),2021,40(2):151-156.

作者簡(jiǎn)介:段明偉,1987年生,工程師,碩士研究生畢業(yè)于河北大學(xué)應(yīng)用化學(xué)專業(yè),現(xiàn)從事檢驗(yàn)檢測(cè)與評(píng)價(jià)工作。聯(lián)系方式:13998832692,duanmw@pipechina.com.cn。

上篇:

下篇:

甘公網(wǎng)安備 62010202003034號(hào)

甘公網(wǎng)安備 62010202003034號(hào)