西一線陜西段管道防腐層缺陷點(diǎn)調(diào)查分析與思考

來源:《管道保護(hù)》2024年第2期 作者:王蕩 唐畢松 許東東 孫濤 胡勇勇 時(shí)間:2024-4-15 閱讀:

王蕩 唐畢松 許東東 孫濤 胡勇勇

國家管網(wǎng)集團(tuán)西氣東輸甘陜輸氣分公司

摘要:西氣東輸甘陜輸氣分公司對西氣東輸一線干線2023年最近一次定期檢驗(yàn)報(bào)告和ECDA外檢測防腐層評(píng)價(jià)報(bào)告進(jìn)行分析,篩選出100處防腐層缺陷點(diǎn)進(jìn)行集中治理并分析驗(yàn)證各類缺陷點(diǎn)的實(shí)際形態(tài)特征,為后續(xù)持續(xù)開展管道防腐層缺陷點(diǎn)治理積累經(jīng)驗(yàn)。本文闡述了管道防腐層缺陷點(diǎn)治理的成果、調(diào)查分析及問題思考。

關(guān)鍵詞:ECDA;外檢測;防腐層;缺陷點(diǎn)

西氣東輸一線天然氣干線(以下簡稱西一線干線)于2000年3月開始建設(shè),2004年全線建成投產(chǎn),管徑為1016 mm,材質(zhì)為L485(X70)鋼,設(shè)計(jì)壓力10 MPa,壁厚14.6/17.5/21/26.2 mm,陰極保護(hù)類型為強(qiáng)制電流,防腐層類型為三層PE。西一線干線陜西段全長約350 km,途徑陜西省榆林市、延安市等2市7縣,沿線地貌主要為毛烏素沙漠邊緣和黃土塬區(qū)。

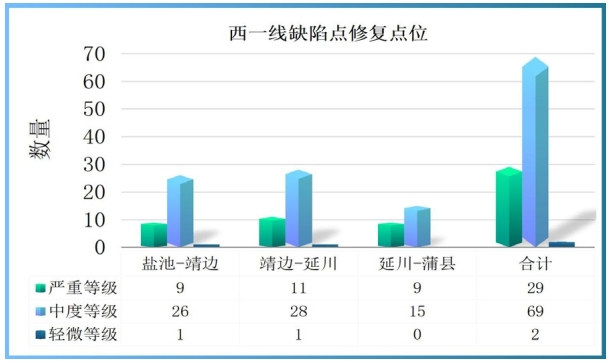

2023年6月至10月期間,西氣東輸甘陜輸氣分公司(簡稱甘陜分公司)組織實(shí)施了西一線干線陜西段100處管道外檢測防腐層漏點(diǎn)修復(fù)項(xiàng)目。根據(jù)無損檢測結(jié)果對2處外檢測缺陷點(diǎn)實(shí)施“玻璃纖維補(bǔ)強(qiáng)和壓敏膠型熱縮帶”防腐,對98處缺陷點(diǎn)實(shí)施“粘彈體防腐和壓敏膠型熱縮帶”防腐。根據(jù)西一線干線最近一次定期檢驗(yàn)報(bào)告和ECDA外檢測報(bào)告,本次修復(fù)所選的100處缺陷點(diǎn)嚴(yán)重等級(jí)29處、中度等級(jí)59處、輕微等級(jí)2處。原則上按照外檢測報(bào)告中推薦的修復(fù)排序意見實(shí)施治理,嚴(yán)重程度分布如圖 1所示。

圖 1 西一線防腐層缺陷點(diǎn)嚴(yán)重程度分布情況

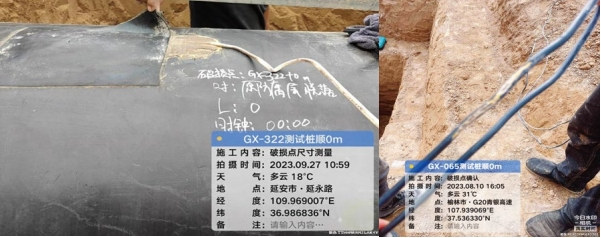

對西一線干線100處已修復(fù)破損點(diǎn)的特征進(jìn)行分析,其中機(jī)械損傷93處,占比85%;補(bǔ)口帶失效9處,占比8%;測試線受損5處,占比4%;測試線補(bǔ)傷片失效2處,占比2%;環(huán)氧粉末涂層失效1處,占比1%。缺陷點(diǎn)特征如圖 2所示。

圖 2 機(jī)械損傷、補(bǔ)口帶及補(bǔ)傷片失效剝離典型圖

1 防腐層缺陷點(diǎn)分析

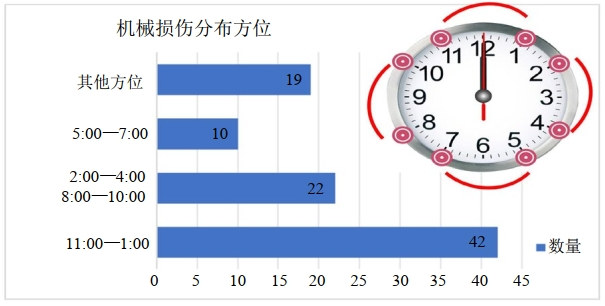

(1)機(jī)械損傷。將管道軸向按照時(shí)鐘方向劃分為2:00—4:00、5:00—7:00、8:00—10:00、11:00—1:00等4個(gè)區(qū)域,分布時(shí)鐘如圖 3所示,從而統(tǒng)計(jì)西一線干線93處已修復(fù)機(jī)械損傷缺陷點(diǎn)所處時(shí)鐘位置。經(jīng)過分析,11:00—1:00方位(頂部)機(jī)械損傷42處,占比45.2%;2:00—4:00和5:00—7:00方位(側(cè)面)機(jī)械損傷22處,占比22.7%;5:00—7:00方位(底部)機(jī)械損傷10處,占比10.8%。由此可知,在管道軸向頂部、側(cè)面、底部等4個(gè)一般認(rèn)為最容易遭受破壞的部位實(shí)際的機(jī)械損傷點(diǎn)位達(dá)到74處,占比接近80%,其他方位僅為19處,占比約20%,管道各部位損傷如圖 4所示。通過對上述93處機(jī)械損傷點(diǎn)的位置、形態(tài)進(jìn)行分析,發(fā)現(xiàn)近一半的機(jī)械損傷位于管道頂部,很有可能是建設(shè)期間回填不規(guī)范導(dǎo)致的塊石或機(jī)械傷害;管道側(cè)面的損傷形態(tài)主要是橫向或縱向且傷口呈現(xiàn)銳利的條狀,機(jī)械損傷的特征更加明顯;管道底部的損傷形態(tài)主要是受擠壓導(dǎo)致,很有可能是建設(shè)期下溝前未對管溝石塊等尖銳或硬物進(jìn)行清理。

圖 3 機(jī)械損傷分布時(shí)鐘圖

圖 4 管道頂部、側(cè)面、底部損傷典型圖

(2)補(bǔ)口帶失效。通過對西一線干線已修復(fù)的9處補(bǔ)口帶失效情況進(jìn)行分析,凡是開挖出的補(bǔ)口帶均存在不同程度的失效,雖然補(bǔ)口帶失效在本次防腐層缺陷點(diǎn)中的占比不到10%,但是相對于補(bǔ)口帶而言失效占比達(dá)到100%,暴露出西一線干線等服役達(dá)到20年的老管道補(bǔ)口帶失效問題不容忽視。經(jīng)過分析,補(bǔ)口帶失效的誘發(fā)因素主要是機(jī)械傷害和施工質(zhì)量。由機(jī)械損傷誘發(fā)的補(bǔ)口帶失效發(fā)展速率較快,由施工質(zhì)量誘發(fā)的失效較慢,但是隨著時(shí)間推移,大多會(huì)發(fā)展為補(bǔ)口帶整體剝離。補(bǔ)口帶失效后形成陰極屏蔽效應(yīng)使得陰保電流從補(bǔ)口帶下低阻通道快速流失,導(dǎo)致保護(hù)電位局部異常偏正(通過對管道沿線CIPS測試管道斷電電位,局部地段電位明顯偏正),從補(bǔ)口帶下環(huán)焊縫兩側(cè)發(fā)現(xiàn)的明顯銹蝕和金屬損失進(jìn)一步驗(yàn)證了陰極保護(hù)失效會(huì)加劇管道腐蝕。西一線某段管道最近一次CIPS斷電電位趨勢如圖 5所示,補(bǔ)口帶失效造成的金屬損失如圖 6所示。

圖 5 西一線某段管道CIPS斷電電位曲線圖

圖 6 補(bǔ)口帶失效金屬損失典型圖

(3)測試線(補(bǔ)傷片)失效。通過對西一線干線已修復(fù)的7處測試線(補(bǔ)傷片)失效情況進(jìn)行分析,測試線本體損傷極有可能是建設(shè)期間管道回填或后期農(nóng)耕等活動(dòng)造成的,在ECDA外檢測過程中,測試線損傷點(diǎn)的信號(hào)特征較為明顯,很容易被判定為管道防腐層缺陷。而測試線焊點(diǎn)補(bǔ)傷片失效主要誘發(fā)因素是施工質(zhì)量或環(huán)境變化。補(bǔ)傷片、測試線失效如圖 7所示。

圖 7 補(bǔ)傷片、測試線失效典型圖

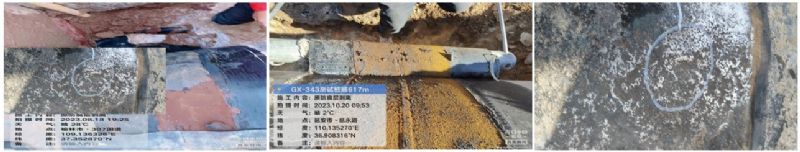

(4)環(huán)氧粉末(FBE)失效。2023年10月,甘陜分公司對西一線干線某處防腐層缺陷點(diǎn)進(jìn)行開挖修復(fù),發(fā)現(xiàn)該點(diǎn)位于管道彎頭處,防腐層外觀顏色深淺不一并伴有鼓包和破損,環(huán)氧粉末層(FBE)不光滑、不均勻并出現(xiàn)大面積脫落。本處開挖直接檢測到防腐層有多處破損,有機(jī)械損傷所致,也有防腐材料脫落所致。現(xiàn)場提取腐蝕產(chǎn)物呈現(xiàn)黃色,土壤呈堿性。

通過對該處防腐層異常破損情況進(jìn)行分析,環(huán)氧粉末(FBE)大面積失效的主要原因是材料質(zhì)量和施工工藝問題。一是熱煨彎頭在工廠進(jìn)行環(huán)氧粉末噴涂工藝過程中,會(huì)導(dǎo)致大量粉末沒有附著在管道上而是沉降在底部。這些已經(jīng)接觸過高溫的粉末按要求不允許使用,但是廠家基于成本考慮有時(shí)會(huì)摻雜在新粉末里使用,這就導(dǎo)致環(huán)氧粉末的材料極有可能本身不達(dá)標(biāo)。二是環(huán)氧粉末加熱的溫度或時(shí)間控制不好,有些過高溫烤焦碳化,有些溫度不夠?qū)е抡辰Y(jié)力不足。管道剛敷設(shè)后環(huán)氧粉末涂層并未出現(xiàn)明顯異常,但是管道運(yùn)行數(shù)年后環(huán)氧粉末質(zhì)量問題會(huì)逐步暴露。環(huán)氧粉末(FBE)失效如圖 8所示。

圖 8 環(huán)氧粉末( FBE)失效典型圖

2 對相關(guān)問題的思考

(1)如何看待防腐層缺陷經(jīng)多輪治理依然存在失效的問題。首先,基于管道防腐層材料質(zhì)量、施工工藝、陰極保護(hù)效果等多方面原因,管道外防腐層的破損點(diǎn)無法避免。其次,防腐層破損點(diǎn)隨著時(shí)間推移,受到環(huán)境變化、陰保電流流失、雜散電流干擾、防腐層材料失效等原因?qū)е率c(diǎn)面積不斷增大,微小的缺陷點(diǎn)形態(tài)會(huì)逐步發(fā)展。通過定期開展的ECDA外檢測即可發(fā)現(xiàn)這一現(xiàn)象。此外,后期第三方損壞、地質(zhì)災(zāi)害等外在因素也會(huì)造成管道外防腐層破損。值得一提的是,隨著PCM、DM等更加先進(jìn)的防腐層缺陷點(diǎn)檢測儀器的應(yīng)用,防腐層檢漏的精度越來越高,這也會(huì)提高防腐層檢漏效率。

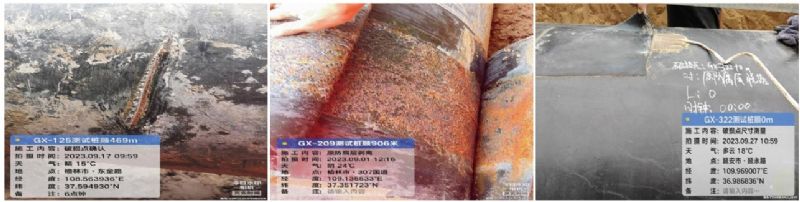

(2)如何看待防腐層缺陷開挖驗(yàn)證數(shù)據(jù)與外檢測報(bào)告相關(guān)性的問題。首先,管道防腐層外檢測一般采用PCM+DCVG+ACVG+CIPS等方法開展,通過漏點(diǎn)信號(hào)強(qiáng)度dB值、土壤腐蝕性、腐蝕活性、陰保狀態(tài)等多個(gè)指標(biāo)對防腐層破損點(diǎn)的嚴(yán)重程度進(jìn)行劃分,一般分為嚴(yán)重、中度、輕度等3個(gè)等級(jí),從而指導(dǎo)管道企業(yè)采取立即維修、計(jì)劃維修、監(jiān)控運(yùn)行等治理措施。其次,通過對西一線干線100處防腐層缺陷點(diǎn)開挖驗(yàn)證發(fā)現(xiàn),防腐層缺陷點(diǎn)的實(shí)際嚴(yán)重程度往往與外檢測報(bào)告給出的嚴(yán)重程度并未呈現(xiàn)正相關(guān)。29處嚴(yán)重等級(jí)的缺陷點(diǎn)經(jīng)開挖驗(yàn)證后相當(dāng)一部分破損情況并不嚴(yán)重,69處腐蝕活性為陰極的缺陷點(diǎn)實(shí)際腐蝕情況卻并不樂觀,反映出影響管道缺陷點(diǎn)特征的因素和成因較為復(fù)雜。如圖 9所示,左圖外檢測結(jié)果為中度等級(jí)實(shí)際上卻比較嚴(yán)重,右圖外檢測結(jié)果為嚴(yán)重等級(jí)實(shí)際上并不嚴(yán)重。

圖 9 破損點(diǎn)嚴(yán)重程度驗(yàn)證

(3)如何看待補(bǔ)口帶下普遍存在銹蝕及金屬損失問題。西一線干線建成投產(chǎn)20年,通過查閱《西氣東輸管道工程線路總說明書》等資料,管道采用常溫型三層PE結(jié)構(gòu)防腐層,補(bǔ)口處采用配套底漆的三層輻射交聯(lián)聚乙烯普通型熱收縮套(帶)(環(huán)球軟化點(diǎn)≥90℃),與現(xiàn)階段普遍采用的“粘彈體膠帶+壓敏膠型熱收縮帶/熱熔膠型熱收縮套/聚合物冷纏膠帶/環(huán)氧玻璃鋼”等補(bǔ)口方式在施工工藝和材質(zhì)方面有所區(qū)別。隨著前文所述的補(bǔ)口帶破損失效和底漆剝離等問題的出現(xiàn),會(huì)造成補(bǔ)口帶下環(huán)焊縫兩側(cè)銹蝕和金屬損失,尤其是陰保電流流失的陽極區(qū)更容易出現(xiàn)腐蝕加劇。此外,三層輻射交聯(lián)聚乙烯普通型熱收縮套(帶)配套的底漆與當(dāng)前通常使用的粘彈體膠帶相比,不具備粘彈體的冷流性及自修復(fù)功能,而且在防水性、耐久性、粘結(jié)性、施工便捷性方面也劣于粘彈體膠帶。因此,西一線干線采用配套底漆的三層輻射交聯(lián)聚乙烯普通型熱收縮套(帶)的補(bǔ)口方式隨著環(huán)境、機(jī)械損傷、材料性能衰退等多方面因素的變化,后期帶來的補(bǔ)口失效和金屬損失問題較為普遍。

3 結(jié)語

(1)應(yīng)加強(qiáng)防腐工作的日常管理。首先,管道企業(yè)應(yīng)挖掘定期檢驗(yàn)、ECDA外檢測和完整性評(píng)價(jià)報(bào)告等數(shù)據(jù)的應(yīng)用價(jià)值,有序指導(dǎo)管道防腐層缺陷點(diǎn)修復(fù)工作。管道防腐層缺陷點(diǎn)的修復(fù)既要參考相關(guān)報(bào)告,更要分析總結(jié)歷史維修記錄進(jìn)行綜合比對。其次,按照《國家管網(wǎng)集團(tuán)長輸油氣管道檢維修管理暫行規(guī)定》,要求所屬企業(yè)應(yīng)制定防腐層破損點(diǎn)檢測計(jì)劃,3PE防腐層每5年完成一次破損點(diǎn)檢測,其他類型防腐層每3年完成一次破損點(diǎn)檢測,因此,應(yīng)強(qiáng)化站外管道防腐層缺陷點(diǎn)的自主檢測并將檢測成果作為日常維修的參考依據(jù)。此外,應(yīng)加強(qiáng)站外管道陰極保護(hù)管理,消減雜散電流干擾,確保管道電位符合陰極保護(hù)準(zhǔn)則,減緩腐蝕速率。最后,應(yīng)重點(diǎn)關(guān)注西一線干線(臨近老舊管道)、長寧線(列為老舊管道)管道外防腐層和補(bǔ)口帶失效問題。尤其是補(bǔ)口帶(補(bǔ)傷片)失效問題較為普遍,需要將外檢測與內(nèi)檢測報(bào)告進(jìn)行對齊,分析研判補(bǔ)口帶下陰影特征,對存在外部金屬損失或補(bǔ)口帶下異常的補(bǔ)口進(jìn)行選擇性開挖調(diào)查或關(guān)注,并在日常維護(hù)維修及下次內(nèi)檢測時(shí)持續(xù)關(guān)注管道補(bǔ)口及補(bǔ)口處缺陷發(fā)展變化情況。

(2)應(yīng)持續(xù)推進(jìn)“建管融合”模式。國家管網(wǎng)集團(tuán)“建管融合”模式是提高油氣管道工程質(zhì)量和本質(zhì)安全水平的重要舉措。當(dāng)前,甘陜分公司以“建管融合”的方式負(fù)責(zé)3條共700多公里管道的前期監(jiān)管,從而可以更加有效的對管道防腐層施工質(zhì)量進(jìn)行把關(guān)。因此,在油氣管道建設(shè)期間,應(yīng)嚴(yán)格執(zhí)行GB 50369―2014《油氣長輸管道工程施工及驗(yàn)收規(guī)范》和《國家管網(wǎng)集團(tuán)設(shè)計(jì)與工程建設(shè)準(zhǔn)則》,落實(shí)管溝施工質(zhì)量與驗(yàn)收要求,重點(diǎn)關(guān)注管溝是否平整、是否存在塊石等尖銳物,并做好管道吊裝下溝及焊縫檢測等工序,避免管道外防腐層受損及本體承受應(yīng)力。其次,應(yīng)關(guān)注管道補(bǔ)口帶、環(huán)氧粉末材料質(zhì)量,從源頭上把住質(zhì)量關(guān)。最后,應(yīng)重點(diǎn)關(guān)注管道補(bǔ)口帶現(xiàn)場施工質(zhì)量。加熱溫度過低或時(shí)間過短會(huì)導(dǎo)致補(bǔ)口帶收縮不到位、加熱溫度過高或時(shí)間過長會(huì)導(dǎo)致補(bǔ)口帶碳化,高低溫或加熱時(shí)間均會(huì)造成與防腐層的粘結(jié)力不足,補(bǔ)口帶壓接過程氣泡排擠不到位或存在縫隙也會(huì)誘發(fā)補(bǔ)口帶失效,一般在投產(chǎn)5~10年后逐步出現(xiàn)補(bǔ)口帶剝離失效等問題。

作者簡介:王蕩,1989年生,畢業(yè)于西安石油大學(xué),工程碩士,任職于甘陜輸氣分公司管道科,主要從事腐蝕控制、檢驗(yàn)檢測、管道完整性管理等工作。聯(lián)系方式:18009298445,wangdang@pipechina.com.cn。

上篇:

下篇:

甘公網(wǎng)安備 62010202003034號(hào)

甘公網(wǎng)安備 62010202003034號(hào)