充水隧道內(nèi)大口徑輸氣管道應(yīng)力變化及維護(hù)分析

來(lái)源:《管道保護(hù)》2024年第4期 作者:韓桂武 熊健 茹志敏 時(shí)間:2024-9-3 閱讀:

韓桂武1 熊健2 茹志敏1

1.中國(guó)石油天然氣管道工程有限公司;2.國(guó)家管網(wǎng)集團(tuán)工程技術(shù)創(chuàng)新有限公司

摘要:針對(duì)隧道內(nèi)的油氣管道嚴(yán)重位移、管箍變形和螺栓脫落等情況進(jìn)行計(jì)算分析。根據(jù)管道安裝的工況采用有限元計(jì)算方法,考慮內(nèi)壓、溫差、水浮力荷載和管箍約束等因素以及充水運(yùn)營(yíng)、抽水檢查和再次充水三種工況,對(duì)管道不同工況進(jìn)行模擬計(jì)算。計(jì)算結(jié)果顯示雖然管道處于安全的應(yīng)力狀態(tài),但是彎頭附近的支座螺栓出現(xiàn)應(yīng)力超標(biāo)的情況。數(shù)值模擬計(jì)算結(jié)果解釋了問(wèn)題出現(xiàn)的原因,并依此提出了管道支座修復(fù)的建議。

關(guān)鍵詞:在役管道;鉆爆隧道;有限元分析;管道應(yīng)力;管道支座

管道以隧道穿越方式穿越大型河流,如忠武線汨羅江隧道、西一線延水關(guān)黃河隧道、西二線中衛(wèi)黃河隧道等,因隧道襯砌隔水性差,漏水較嚴(yán)重,通常都采用充水方式運(yùn)營(yíng)。根據(jù)SY/T 6068―2014《油氣管道架空部分及其附屬設(shè)施維護(hù)保養(yǎng)規(guī)程》總則規(guī)定:II~I(xiàn)II等養(yǎng)護(hù)的架空工程結(jié)構(gòu)定期檢測(cè)宜為6~10年。在2019年,將西二線某水下隧道進(jìn)行抽水并進(jìn)行結(jié)構(gòu)性檢查,發(fā)現(xiàn)大量的管道支架變形、螺栓失效的問(wèn)題。

1 工程概況

西二線某大型河流穿越隧道采用“斜巷+平巷+斜巷”的穿越形式,西岸斜巷設(shè)計(jì)傾角25°,長(zhǎng)為310 m;平巷段長(zhǎng)434.8 m;東岸斜巷設(shè)計(jì)傾角20°,長(zhǎng)453 m。隧道水平長(zhǎng)1141 m,總長(zhǎng)1197.8 m。隧道穿越地層主要為寒武系香山群磨盤(pán)井組淺變質(zhì)灰綠色長(zhǎng)石石英砂巖、千牧狀板巖和絹云母化千牧巖。穿越圍巖級(jí)別劃分為Ⅳ~Ⅴ級(jí),其中Ⅳ級(jí)圍巖段位于隧道中段,水平長(zhǎng)886.70 m,斜長(zhǎng)918 m;Ⅴ級(jí)圍巖段位于隧道進(jìn)出口段,其中西側(cè)進(jìn)口段水平長(zhǎng)183.6 m,斜長(zhǎng)202 m,東側(cè)出口段水平長(zhǎng)71.10 m,斜長(zhǎng)76 m。

隧道斷面形狀考慮圍巖物理力學(xué)特性、地應(yīng)力大小及方向,根據(jù)不同的圍巖級(jí)別分段采取不同的襯砌結(jié)構(gòu)。由于該隧道為巖質(zhì)隧道,遵循新奧法(NATM)原則,采用鉆爆法施工,盡量利用圍巖的自承能力,隧道內(nèi)平巷段斷面和斜巷段圍巖采用直墻圓弧拱形,凈寬4.50 m,拱高2.25 m。由于巖體裂隙發(fā)育且承水高壓,隧道總用水量可達(dá)到720 m3/d~900 m3/d,施工過(guò)程中采取了水泥、水玻璃雙液注漿封堵裂隙水的方法。

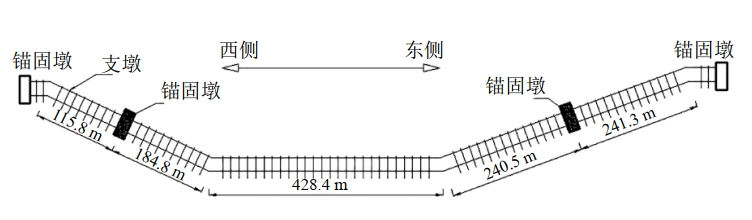

隧道內(nèi)采用雙管敷設(shè)。主管道D1219 mm,壁厚26.4 mm,管材為X80直縫埋弧焊鋼管,熱煨彎管段壁厚為33 mm。設(shè)計(jì)壓力為12 MPa,夏季運(yùn)行壓力8 MPa~9 MPa,冬季運(yùn)行壓力9 MPa~11 MPa,運(yùn)行溫度為40℃左右;備用管道D1016 mm,尚未運(yùn)營(yíng)。以主管道作為研究對(duì)象,根據(jù)現(xiàn)場(chǎng)調(diào)研并結(jié)合竣工資料,確定輸氣管道實(shí)際設(shè)置固定墩4個(gè),隧道外兩側(cè)和隧道內(nèi)斜巷段各1個(gè)。隧道內(nèi)支墩67個(gè),支墩采用不銹鋼材質(zhì),支墩間距約16 m~18 m不等(圖 1)。

圖 1 西二線某隧道內(nèi)管道安裝縱斷面

錨固墩、支墩均采用C25混凝土現(xiàn)澆,鋼筋保護(hù)層為40 mm。管箍為不銹鋼材質(zhì),熱鍍鋅。錨栓材質(zhì)為Q235Az,采用雙螺帽,螺栓露頭100 mm,下部為爪式,均鍍鋅,錨固在基巖內(nèi)的長(zhǎng)度不小于1000 mm,每個(gè)管箍由兩個(gè)螺栓與支墩固定,每個(gè)螺栓受拉承載力不小于26.9 kN,螺栓孔為Φ80 mm。

2 管箍失效情況

抽水完成后,檢測(cè)人員在隧道共發(fā)現(xiàn)28處管道支座上的管箍出現(xiàn)不同程度的變形、螺栓脫落等失效問(wèn)題,其中西側(cè)進(jìn)口段的靠近隧道洞口的支墩變形最大(圖 2)。該段多處管箍出現(xiàn)明顯向洞內(nèi)傾斜變形的特征,造成了管箍螺栓脫落、彎曲或崩斷,說(shuō)明管道在安裝之后出現(xiàn)非常大的位移,由于管箍的約束而產(chǎn)生了強(qiáng)烈的相互作用,導(dǎo)致多個(gè)螺栓彎曲或崩斷等情況。統(tǒng)計(jì)發(fā)現(xiàn)靠近錨固墩位置的管箍未損壞,隨著離錨固墩距離的增加,損壞管箍數(shù)量也相應(yīng)增加,說(shuō)明錨固墩對(duì)管道起到一定固定作用。根據(jù)支座翹起的情況可以判斷管道的變形量非常大,可達(dá)30 cm~50 cm。

圖 2 隧道西側(cè)進(jìn)口處彎頭附近管箍失效

3 應(yīng)力分析

采用初步理論分析和有限元仿真技術(shù)相結(jié)合的方式,利用ANSYS軟件對(duì)管道在充水、抽水和再次充水三種工況進(jìn)行分析計(jì)算[1-2]。

3.1 隧道充水運(yùn)營(yíng)工況

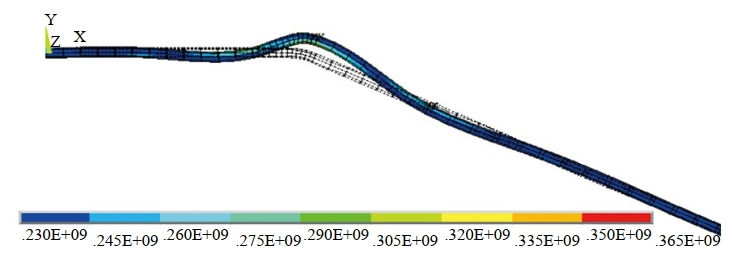

正常運(yùn)行工況下隧道內(nèi)充水,此時(shí)管道處于漂浮的狀態(tài),通過(guò)核算,管道漂浮力大于管道的自重力,兩力方向相反,合力向上,約為0.5倍的管道重力。計(jì)算過(guò)程首先要對(duì)管道的整體應(yīng)力狀態(tài)進(jìn)行校核,還要對(duì)整體支座的受力狀態(tài)進(jìn)行核算。由于管道變形和管箍失效突出表現(xiàn)在西側(cè)井口位置,因此著重對(duì)該處管道應(yīng)力分析計(jì)算(圖 3)。

圖 3 西側(cè)井口附近段管道應(yīng)力分布

管道應(yīng)力校核。西側(cè)井口上段的管道受端頭效應(yīng)和熱脹效應(yīng)影響,位移最大處位于中間彎頭處,最大值為46.5 mm,管道整體有向彎頭擠壓的趨勢(shì);由于彎頭具有一定的補(bǔ)償作用,管道最大組合應(yīng)力值相應(yīng)減小,為365 MPa,小于管道允許的極限組合應(yīng)力499 MPa。因此,管道在操作工況下受力處于安全狀態(tài)。

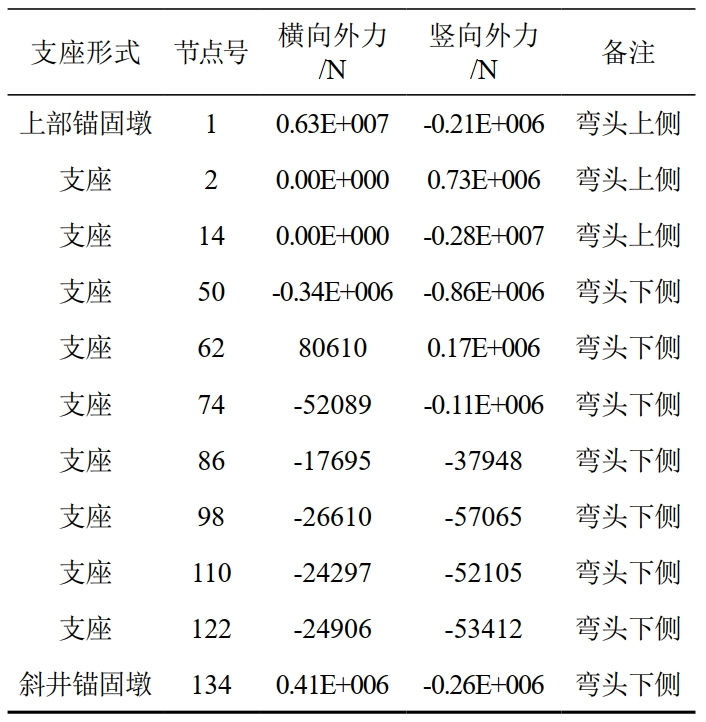

支座約束力和螺栓強(qiáng)度校核。根據(jù)上述有限元計(jì)算結(jié)果,提取模型關(guān)鍵節(jié)點(diǎn)號(hào)得到對(duì)應(yīng)的錨固墩及支座的約束力。其中力的方向規(guī)定,橫向作用力沿著X軸正向?yàn)檎Q向作用力沿著Y軸正向?yàn)檎3隋^固墩對(duì)管道提供的約束力之外,在彎頭附近的2~3個(gè)支墩范圍內(nèi)同樣給管道提供了非常大的約束力。支座提供的外力,既有豎向向上的力也有向下的力。根據(jù)支座的特點(diǎn),支座向上的力由支座底部的混凝土基座提供,支座向下的力由鋼螺栓傳遞至底板提供。由于錨固墩體積較大,可以穩(wěn)固地約束管道,本文不再考慮錨固墩的約束力和結(jié)構(gòu)的校核。對(duì)于支墩而言,體積較小,且兩側(cè)僅有兩條不銹鋼管箍和4個(gè)Φ18 mm螺栓固定。參考《鋼結(jié)構(gòu)設(shè)計(jì)規(guī)范》確定Q235螺栓的抗拉強(qiáng)度取值140 N/mm2,抗剪強(qiáng)度可取70 N/mm2進(jìn)行計(jì)算。

當(dāng)4個(gè)Q235級(jí)的螺栓起作用時(shí),螺栓最大提供的拉力為1.42×105 N的力。14號(hào)節(jié)點(diǎn)提供拉力值為2.8×106 N、50號(hào)節(jié)點(diǎn)提供拉力值為8.6×105 N 、74號(hào)節(jié)點(diǎn)提供拉力值為1.1×105 N,三個(gè)值均大于或者接近螺栓最大提供的拉力(表 1),因此該節(jié)點(diǎn)處的管道支座螺栓不能確保處于安全的狀態(tài)。這也就解釋了為什么在管道彎頭附近,管道出現(xiàn)了大的變形并帶動(dòng)了管箍的變形或破壞。

表 1 西側(cè)井口支墩提供的外力值

當(dāng)混凝土基座提供向上支撐力時(shí),可提供的最大支撐力為4.52×107 N,大于2號(hào)節(jié)點(diǎn)7.3×105 N的混凝土基座提供最大的支撐力,說(shuō)明基座混凝土的強(qiáng)度可以滿足要求。

3.2 隧道抽水檢查工況

抽凈隧道內(nèi)部水,管道承受浮力消失,管道支座多數(shù)提供管道自重,但是在彎頭附近仍然出現(xiàn)大的位移和應(yīng)力集中現(xiàn)象,從整體的管道應(yīng)力分布來(lái)看,隧道內(nèi)部的四個(gè)彎頭處都是位移集中和應(yīng)力集中的位置,其中西側(cè)下部彎頭應(yīng)力值最大為491 MPa,但仍小于規(guī)范允許的管道極限應(yīng)力值。

3.3 隧道再次充水工況

管道和支座修復(fù)后,需重新充水運(yùn)營(yíng),管道重新漂浮于水中,由于支座的約束作用,避免管道漂浮水面上方與隧道內(nèi)壁發(fā)生碰撞。本工況與上一工況的區(qū)別在于水浮力的作用,其他的內(nèi)壓、溫度及約束狀態(tài)基本不變。

管道產(chǎn)生最大22.1 MPa的附加應(yīng)力,同時(shí)產(chǎn)生2.4 mm最大的位移量。管道支墩的螺栓受力最小為4.97×104 N,最大為9.97×104 N,均小于4個(gè)Q235級(jí)的Φ18 mm螺栓起作用情況下,螺栓14.2×104 N的拉力極限值。可見(jiàn)僅是浮力發(fā)生變化,管道在螺栓作用下是可以保證安全運(yùn)作的。

4 計(jì)算結(jié)果分析

通過(guò)對(duì)隧道內(nèi)充水運(yùn)營(yíng)、抽水檢修和重新充水運(yùn)營(yíng)的三個(gè)階段的管道應(yīng)力和支座約束反力的模擬計(jì)算,可以得出如下分析結(jié)論。

在三種不同工況下的管道應(yīng)力校核都是安全的,即管道都處于安全的運(yùn)營(yíng)狀態(tài);在充水運(yùn)營(yíng)階段,管道受到內(nèi)壓、溫差、自重和水浮力、支座約束等綜合作用,表現(xiàn)為在彎頭處管道產(chǎn)生較大的位移,從而引起上下游2~3個(gè)約束支座發(fā)生連帶變形;數(shù)值模擬計(jì)算表明彎頭上下游管道受力不均,出現(xiàn)較大的應(yīng)力集中,通過(guò)應(yīng)力校核發(fā)現(xiàn)支座的螺栓出現(xiàn)應(yīng)力超載失效情況;鑒于管道位移是一種自適應(yīng)的應(yīng)力釋放行為,支座維修過(guò)程中保留管道現(xiàn)有的位移狀態(tài),在此基礎(chǔ)上校核隧道重新充水的工況,表明支座螺栓不會(huì)超標(biāo),能夠正常承擔(dān)對(duì)管道的約束作用。

5 管道支座修復(fù)建議

根據(jù)以上應(yīng)力分析計(jì)算結(jié)果,在保持管道原有的變形狀態(tài)、通過(guò)其自適應(yīng)能力緩解應(yīng)力集中問(wèn)題基礎(chǔ)上,建議支座與管道墊層間距保持10 mm~15 mm間隙,給予管道后期一定自適應(yīng)能力;采用8.8級(jí)高強(qiáng)度螺栓,設(shè)計(jì)強(qiáng)度400 MPa,螺栓直徑為24 mm,若螺栓長(zhǎng)度足夠長(zhǎng),建議每個(gè)螺栓上安裝2個(gè)螺母,且螺栓頭應(yīng)該高出螺母2 mm以上;管箍與管道之間采用4 mm橡膠板墊層,墊板長(zhǎng)度2.5 m且內(nèi)側(cè)與管道外層粘接,保證橡膠板不發(fā)生滑移;植入螺栓需進(jìn)行拉拔試驗(yàn),拉拔力不小于20 tf,破壞性拉拔力實(shí)驗(yàn)可以在管道附近增加布置螺栓作為檢測(cè)強(qiáng)度應(yīng)用。

參考文獻(xiàn):

[1]唐永進(jìn).壓力管道應(yīng)力分析[M].北京:中國(guó)石化出版社,2009.

[2]趙麗京.石油化工管道設(shè)計(jì)應(yīng)力分析基礎(chǔ)上的柔性設(shè)計(jì)[J].化工管理,2015,(26):55-56.

作者簡(jiǎn)介:韓桂武,工學(xué)博士,高級(jí)工程師,主要從事管道應(yīng)力分析及巖土工程、地下儲(chǔ)油庫(kù)工程設(shè)計(jì)及研究工作。聯(lián)系方式:15081677911,hanguiwu@cnpc.com.cn。

上篇:

下篇:

甘公網(wǎng)安備 62010202003034號(hào)

甘公網(wǎng)安備 62010202003034號(hào)